São diversos fatores que interferem diretamente na evolução da indústria. Entre tantos, um que desperta bastante atenção é a direta relação entre a o sistema integrado de produção e a estratégia competitiva da indústria. O motivo desta importância é devido ao fato de que o sistema integrado de produção possibilita maior eficiência em custos e qualidade, itens que são fundamentais para a sustentação da indústria atual. Neste artigo apresento o impacto da integração dos sistemas de produção na estratégia competitiva da indústria.

Sistema Integrado de produção impacta diretamente na estratégia competitiva da indústria

Integração como fator de estratégia competitiva

Há muito tempo a indústria percebeu que a integração dos sistemas e subsistemas impactava diretamente na forma de produzir, isto porque a integração, informatização e a automatização dos processos aplicados de forma criteriosa passaram a proporcionar um menor custo da produção e o aumento da diferenciação dos produtos.

Os primeiros sistemas para integração em busca de maior eficiência tiveram origem na década de 50 com o desenvolvimento de aplicações computacionais para o auxílio das engenharias. Foi a partir disto que houve uma constante evolução até a década de 70 quando se deu a popularização dos sistemas CAM (Computer Aided Manufacturing), traduzindo para o português como Fabricação Assistida por Computador. Com o CAM, algumas máquinas do processo produtivo começaram a ser controladas por computadores e os projetos começaram a ser supervisionados através dos sistemas CAD (Computer Aided Design), também conhecidos como Projeto Assistido por Computador. O famoso sistema CAD – CAM proporcionou facilmente a gestão e geração de receituário a partir do projeto dos produtos produzidos e integrou a equipe de projetos com o chão-de-fábrica.

A partir da década de 70, sob o prisma estratégico da integração dos sistemas de produção, foram desenvolvidos softwares de MRPs (Material Resource Plan) com o foco de integrar o planejamento do uso dos insumos e a administração das mais diversas etapas dos processos produtivos. Logo, os MRPs evoluíram para os MRPs II que passaram a agregar o controle de mão-de-obra e maquinários as funcionalidades já existentes.

Com a evolução tecnológica dos computadores, a sua popularização a custos acessíveis e o surgimento dos servidores e mainframes, ficou mais acessível a integração de Desktops em redes corporativas. Esta facilidade despertou o interesse das indústrias em ter em um único sistema integrado com todas as informações do negócio, abrangendo vendas, planejamento, produção, estoque, recursos humanos e todos os processos importantes em uma empresa. Surgiam assim, a partir da década de 80 os ERPs (Enterprise Resourse Planning). Os mais famosos atualmente são o SAP, Microssiga, Totvs, etc.

Está gostando desse artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

Verticalização da integração dos sistemas de produção

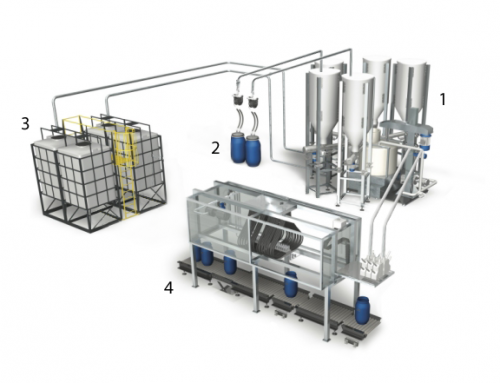

Um sistema integrado de produção pode atravessar os muros da própria unidade de negócio. Atualmente existem empresas que trabalham com sistemas integrados aos fornecedores, que por sua vez enxergam os estoques do cliente e conseguem repor de forma automática a falta de produtos e insumos. A empresa, além de fornecer informações aos seus fornecedores, integra o seu sistema aos seus clientes e assim verticaliza toda a cadeia possibilitando a interação em todos os níveis. Existem bons exemplos disto na indústria automotiva e na indústria do tabaco no Brasil. Estas indústrias integram os dados de toda cadeia produtiva a fim de obter maior eficiência e ganhar competividade no mercado.

Desafio em implantar um sistema integrado de produção

A trajetória de informatizar e automatizar uma empresa é desenvolvida a curtos e lentos passos. Trabalhar com sistema integrado de produção requer o desenvolvimento de infra-estrutura e de recursos humanos. A integração se esbarra também na própria evolução da tecnologia. Durante anos foram desenvolvidos e aprimorados vários protocolos de comunicação e diferentes linguagens de programação. Linguagens antigas ainda perduram em sistemas de diversas empresas, assim como equipamentos dedicados com protocolos específicos de comunicação. Por este motivo, para a correta integração de sistemas, algumas vezes são necessárias atualizações pontuais ou até mesmo retrofits em equipamentos para que tudo se adeque as exigências de novos sistemas.

Os investimentos em busca de unificar todas as informações podem atingir um custo elevado dependendo do tipo da empresa, mas os benefícios são enormes como garante a Souza Cruz. Conforme sua assessoria de imprensa, “as indústrias do setor de fumo apontam o Sistema Integrado de Produção como o principal fator do sucesso desta cultura no Brasil e do êxito do país como um dos maiores players neste mercado. Graças a esse sistema integrado, o País consegue responder aos aumentos de demanda com mais produção, dentro dos padrões de qualidade desejados pelo mercado a preços competitivos”.