OEE é o principal indicador utilizado para medir a eficiência global. São várias as métricas que podem ser utilizadas na indústria para avaliar se algum processo é eficiente ou não.

Tradicionalmente em programas de TPM (Total Productive Maintenance) utiliza-se muito o indicador OEE (Overall Equipment Effectiveness). O OEE tem como objetivo responder a três perguntas importantes: Com que frequência os meus equipamentos ficam disponíveis para operar? O quão rápido estou produzindo? Quantos produtos foram produzidos que não geraram refugos?

Como podemos perceber, a resposta a estas três perguntas nos fornecem um panorama geral da operação em qualquer tipo de negócio e, por este motivo, o OEE é considerado tão importante na indústria.

Neste artigo apresento a maneira de calcular a eficiência global dos equipamentos através do índice OEE, e como a integração dos sistemas pode contribuir para o aumento da eficiência da indústria.

O que é World Class OEE ?

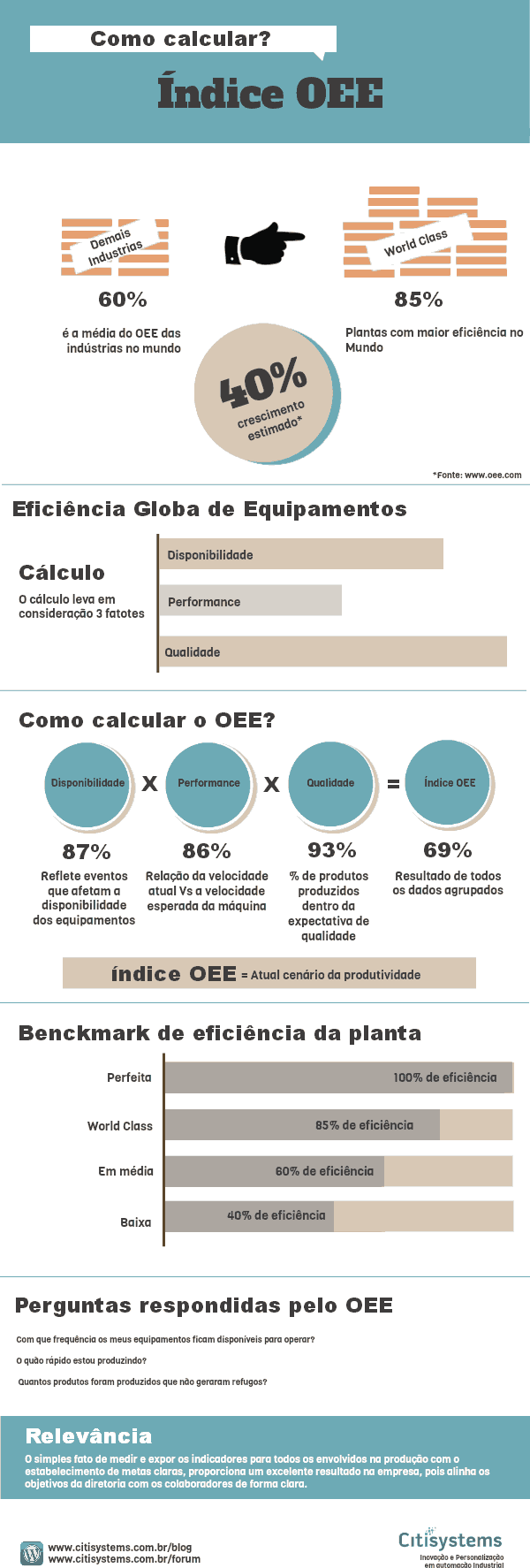

World Class OEE é o índice utilizado como benckmark mundial pelas indústrias. Em um estudo realizado, foi estimado que as plantas com melhor eficiência no mundo apresentam o índice de 85% de OEE e que em média, o restante das indústrias apresentam um índice de apenas 60%.

Isso nos leva a crer que para uma planta operando com OEE em torno de 60%, é possível aumentar a eficiência global em até 40% utilizando os mesmos equipamentos e os mesmos recursos. Neste ponto, surge uma importante questão: Como está a eficiência da minha planta? Veremos como calcular isto em seguida, mas veja no gráfico 1 como se posicionam as empresas em relação ao OEE.

Como calcular a eficiência global dos equipamentos da minha empresa?

A maneira mais simples de mensurar a eficiência da empresa é fazer o cálculo do índice do OEE. Este índice é uma métrica percentual que representa como estão as “as melhores práticas” da empresa e leva em consideração 3 importantes variáveis de produtividade: a disponibilidade dos equipamentos para produção, a qualidade do que é produzido e a performance.

Faça o download da planilha utilizada neste artigo clicando no botão abaixo:

DOWNLOAD AQUI

Em um mundo ideal, as empresas deveriam ter 100% dos recursos disponíveis, com 100% de qualidade e 100% de aproveitamento do tempo, mas na prática isso é muito difícil de acontecer. Por este motivo é preciso monitorar constantemente o índice de eficiência da empresa e estabelecer onde e como estes indicadores podem ser melhorados.

Como fazer o cálculo de eficiência global de equipamentos OEE?

O OEE é um indicador percentual e calculado da seguinte maneira:

OEE = Disponibilidade X Performance X Qualidade

[/fusion_builder_column]Está gostando desse artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

Vejamos como calcular cada um deles:

Disponibilidade

Este indicador reflete os eventos que param a linha de produção e impactam diretamente na disponibilidade dos equipamentos. Geralmente estes eventos estão relacionados à quebra, tempo de setup das máquinas, falta de materiais, etc.

Estas ocorrências não esperadas são chamadas de downtime e o tempo que sobra para execução de paradas planejadas e produção é o Tempo Operacional. Importante frisar que no indicador de performance é expurgado o tempo de paradas planejadas, ou seja, manutenções preventivas ou programadas não são contabilizadas neste indicador. Vejamos um exemplo:

Uma máquina de produzir perfis metálicos (perfiladeira) é programada para trabalhar por 2 turnos que somados resultam em 16 horas por dia. Em um dia normal de operação, a perfiladeira tem uma parada planejada de 30 minutos para que os operadores possam fazer a troca de turno e acompanhar o DDS (diálogo diário de segurança).

Suponha que no mesmo dia, durante o segundo turno ocorre uma falha na guilhotina da perfiladeira que faz com que o equipamento fique parado em manutenção corretiva por 2 horas. Vamos calcular a disponibilidade neste dia para a perfiladeira:

Tempo Programado = (16 x 60) – 30 = 930 minutos

Tempo disponível para produção = 930 – (2 x 60) = 930 – 120 = 810 minutos

Disponibilidade = 810 / 930 = 0,87 = 87%

Conforme estudos mundiais em empresas que seguem padrões World Class, o indicador padrão mundial de disponibilidade é em torno de 90% *.

Performance

Toda linha produtiva tem uma capacidade máxima e esta capacidade está relacionada com o tempo do que é produzido na linha. O índice de performance representa a porcentagem da velocidade de produção com relação a velocidade nominal, ou seja, velocidade de produção atual em relação a velocidade com que o equipamento produziu e foi projetado para tal.

Alguns fatores que impactam diretamente na performance são: ineficiência dos operadores, materiais fora de especificação e falta de treinamento dos funcionários. Vejamos um exemplo:

Utilizando o exemplo da perfilhadora, sabemos que ela trabalha por 2 turnos que somados resultam em 16 horas por dia e em um dia normal de operação, há uma parada planejada de 30 minutos para que os operadores possam fazer a troca de turno e acompanhar o DDS.

No nosso exemplo houve uma parada para manutenção corretiva de 2 horas. Outra informação importante é que a perfilhadora neste exemplo foi projetada para produzir 60 peças por hora ou 1 peça/min.

Acompanhando um dia normal de operação, no final do dia, verificou-se que a quantidade de peças produzidas foi de 700 peças. Vamos calcular a performance neste dia para este caso:

Tempo Programado = (16 x 60) – 30 = 930 minutos

Tempo Operacional = 930 – 120 = 810 minutos

Tempo que deveria ser gasto para produzir as 700 peças = 700 x 1min = 700min

Performance = 700 / 810 = 0,864 = 86%

Note que no indicador de performance, consideramos a peças produzidas independentemente se foram produzidas com defeito ou não. Outro cálculo que aparece aqui é o Tempo Operacional que significa o tempo de fato em que a máquina ficou disponível para produção, ou seja, é o tempo programado subtraído do tempo de quebra ou falha no equipamento (2 horas).

Com relação as peças com defeito, veremos mais a frente que elas entram no cálculo do indicador de qualidade. Conforme estudos mundiais em empresas que seguem padrões World Class, um nível padrão mundial do indicador de performance é em torno de 95%*.

Qualidade

Antes de um material ser produzido, vários parâmetros de produto são definidos pela empresa. Espera-se que todos os produtos finais tenham características dentro dos padrões estabelecidos, garantindo assim a qualidade dos produtos. O material que não atinge o nível esperado é considerado como perda ou refugo.

Novamente utilizando nosso exemplo da perfiladeira, trabalhando 16 horas por dia com parada de 30 minutos de DDS, constatou-se no dia analisado que a máquina produziu 700 peças, porém 50 peças foram defeituosas. Vamos calcular o índice qualidade neste dia:

Qualidade = (700 – 50) / 700 = 0,93 = 93%

Novamente, se compararmos com estudos mundiais em empresas que seguem padrões World Class, o indicador padrão mundial de qualidade é em torno de 99% *.

OEE

Com os 3 indicadores calculados em mãos, já é possível fazer o cálculo do OEE para a perfiladeira bastando para isto utilizarmos a fórmula abaixo:

OEE = Disponibilidade X Performance X Qualidade

OEE = 0,87 X 0,86 X 0,93 = 0,695 = 69%

Observe que para calcular o OEE da planta como um todo basta agruparmos todos os obtidos de cada linha de produção e realizar o cálculo acima.

Interessante notar também que o OEE calculado no nosso exemplo é abaixo dos padrões World Class. Isto quer dizer que uma linha trabalhando com o OEE no valor de 69% tem possibilidade de ser melhorada em cada indicador, podendo atingir um OEE final de 85% com um ganho significativo de eficiência em torno de 25%.

Como a integração de sistemas pode aumentar a eficiência da empresa?

O primeiro passo para melhorar a eficiência é medir o cenário atual para saber onde exatamente a sua empresa está posicionada. Assim, é possível traçar metas e buscar uma eficiência padrão World Class.

Nas medições em campo, é fundamental que as informações sejam confiáveis. Neste sentido, a automação industrial com certeza é uma boa alternativa. Para o cálculo do indicador de disponibilidade, empregando-se a automação, é possível medir o tempo de indisponibilidade dos equipamentos automaticamente.

Sensores e softwares de apontamento automático podem ser empregados perfeitamente. Assim, não só o indicador de disponibilidade é calculado, como os motivos de parada dos equipamentos são registrados. Existem vários produtos no mercado que focam este segmento. Clique aqui para saber mais sobre estes produtos.

Os motivos de parada dos equipamentos e como cada motivo impacta na disponibilidade são fundamentais para o emprego de melhorias. É com posse destas informações que podemos levantar os gráficos de Pareto e aplicar as ferramentas de Yshikawa, Árvore de Falhas, confiabilidade, cálculos estatísticos e ferramentas de análise e solução de problemas.

Com a aplicação da automação, também é possível registrar se o equipamento está trabalhando com a velocidade nominal e o real volume de produção de forma a fornecer o indicador de performance.

Dependendo do processo, pode-se lançar mão de sensores e câmeras de precisão para detecção de produtos defeituosos e obter também o indicador de qualidade. Com softwares adequados de automação, é perfeitamente viável a integração das informações com softwares de gestão e ERPs fechando todo o ciclo de geração de dados da empresa.

Com informações precisas e adequadas, disponibilizadas para todos, a qualidade das análises aumenta significativamente e ações corretivas são mais assertivas. A empresa pode então entrar em um processo de melhoria contínua para o atingimento de uma eficiência global nos padrões World Class.

O simples fato de medir e expor os indicadores para todos os envolvidos na produção com o estabelecimento de metas claras, proporciona um excelente resultado na empresa, pois alinha os objetivos da diretoria com os colaboradores de forma clara.

É desta forma que se inicia um processo contínuo pela busca da excelência nos processos e consequentemente o aumento da eficiência operacional. A integração de geração e análise de informações proporciona uma fonte única de consulta e faz com que o nível de aprendizado do negócio evolua constantemente. A empresa ganha em competitividade e os colaboradores ganham em qualidade de trabalho.

Palavras relacionadas: é tempo oee, oee tempo, tempo oee, oee é tempo