A Manutenção Produtiva Total é uma parte do arsenal do Lean Manufacturing para manter as máquinas disponíveis e operando, buscando a falha zero. Antes de verificarmos como atingir a falha zero, é muito importante entendermos os dois tipos de perdas industriais: a crônica e a esporádica. Basicamente, quando uma máquina quebra e podemos observar ela parada ou inoperante, chamamos isso de perda esporádica. No entanto, quando uma máquina requer vários ajustes para que a mesma fique operando, tendo pequenas paradas ou perda de velocidade, então chamamos isso de perdas crônicas.

Perdas Crônicas x Perdas Esporádicas

A perda crônica não costuma ser frequente e quando ocorre é repentinamente sendo fácil a detecção de qual foi o problema e consequentemente fácil resolver o mesmo. Como exemplo, podemos citar a quebra de um rolamento, a queima de um motor, etc.

Muitas vezes ignorada, a perda crônica é algo que poderia ser apelidado de “ruído” onde apenas tomamos ciência destes problemas através de pequenas indisponibilidades, desempenho dos equipamentos ou qualidade do produto. Alguns exemplos são: A cada 1000 produtos, 20 saem quebrados, a cada 1 hora, deve-se parar por 5 minutos para ajustar algo na máquina ou a cada 2 horas deve-se regular a velocidade manualmente. As perdas crônicas não ocorrem somente no ambiente de produção, se estendendo também ao administrativo e em toda a organização. Quer ver alguns exemplos? Você está atendendo a mesma chamada de telefone várias e várias vezes? Você tem uma grande equipe mas não sabe o que cada um faz? Você faz pequenos trabalhos (em lote) para verificar se está correto antes de prosseguir para o próximo a fim de garantir o trabalho? Se já viu em alguns destes exemplos, estes são perdas crônicas.

Abaixo podemos ver uma tabela comparativa sobre os 2 tipos de perdas industriais.

| Esporádica | Crônica | |

| Característica | Não é frequente e ocorre repentinamente, apresentando grandes desvios do normal | Pequenas paradas, desvios frequentes, resistente a uma variedade de medidas corretivas e representa de 1 a 5% dos problemas |

| Causa | A causa costuma ser simples e o problema é fácil de identificar | A Causa é bastante complexa, sendo difícil identificar tanto a causa quanto o efeito |

| Contra Medida | Restaurar o equipamento a fim de restabelecer suas condições normais | Requer medidas inovadoras a fim de restaurar os componentes à característica original, livre de falhas |

| Abordagem | Diagrama de Causa e Efeito Diagrama de Pareto |

Análise P-M (metodologia para falha zero do programa de TPM) |

Por serem mais frequentes e de difícil tratamento, acabamos nos acostumando a conviver com as perdas crônicas e justamente por isso, estas são as perdas industriais que mais prejudicam a organização. Abaixo um gráfico que ilustra as 2 perdas industriais.

Figura 1 – Perdas industriais crônicas x perdas esporádicas

Por que as Perdas Crônicas Persistem?

Podemos citar alguns motivos pelos quais as perdas crônicas persistem. São eles:

- O fenômeno não é estratificado ou analisado o suficiente e as pessoas não percebem o padrão do defeito (como), os elementos (onde) e os períodos (quando)

- Alguns fatores relacionados ao fenômeno são negligenciados fazendo com que fatores não controlados levem facilmente a perdas crônicas;

- As anomalias escondidas não são abordadas devido às pessoas darem mais importância aos grandes problemas

Entende-se aqui que fenômeno é o evento físico ou precisamente o que acontece para produzir o efeito em questão. É o caso anormal a ser controlado.

Está gostando desse artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

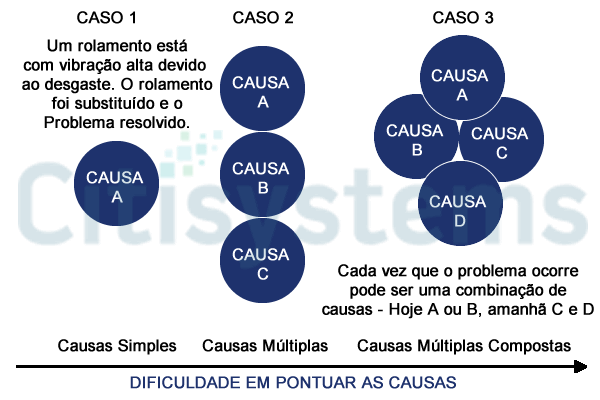

Outra questão importante é referente à dificuldade das pessoas em compreender as causas. Como podemos perceber na Figura abaixo, algumas causas podem ser combinações de várias causas, sendo que cada vez que falha o equipamento pode ser uma combinação diferente. Nestes casos é muito importante mapear cada tipo de causa e entender muito bem cada uma eliminando uma a uma até que tenhamos um sistema confiável.

Estrutura das perdas industriais crônicas

Buscando as condições Ótimas para Reduzir as Perdas Crônicas

A eliminação completa de anomalias (perdas industriais crônicas) é um pré requisito para atingir zero defeitos. Assim é desejável buscar sempre a condição ótima. Por regra a condição Ótima = Necessário + Desejável. Abaixo citamos alguns exemplos do que seria o necessário e o que seria o desejável.

| Mecanismo | Necessário | Desejável |

| Arranjo de polias acomodando três correias

|

Pelo menos uma polia com uma correia deve ser instalada para corrigir a operação |

|

| Lubrificador (graxa)

|

Lubrificador deve ser fornecido em locais específicos |

|

Fonte: Adaptado de RSA Reliability

Condições Ótimas

A condição ótima representa a operação do equipamento no seu melhor nível, em que ele seja sustentável e confiável. É a soma das 2 categorias (necessário + desejável). Um termo que podemos utilizar aqui é ter um equipamento tão bom quanto novo.

Condições Necessárias

As condições necessárias são os requisitos mínimos que devem haver para suportar as condições do equipamento.

Condições Desejáveis

Não são essenciais para a operação mas são necessárias para prever quebras e defeitos.