Quando falamos em motor elétrico CA, basicamente estamos falando de um motor que possui a sua alimentação em corrente alternada (abreviação CA). O motor elétrico é usados para converter energia elétrica em energia mecânica a fim de produzir trabalho em um sistema.

Especificamente, a energia rotacional é produzida a partir da força de campos magnéticos induzidos pela corrente alternada que flui através de bobinas elétricas.

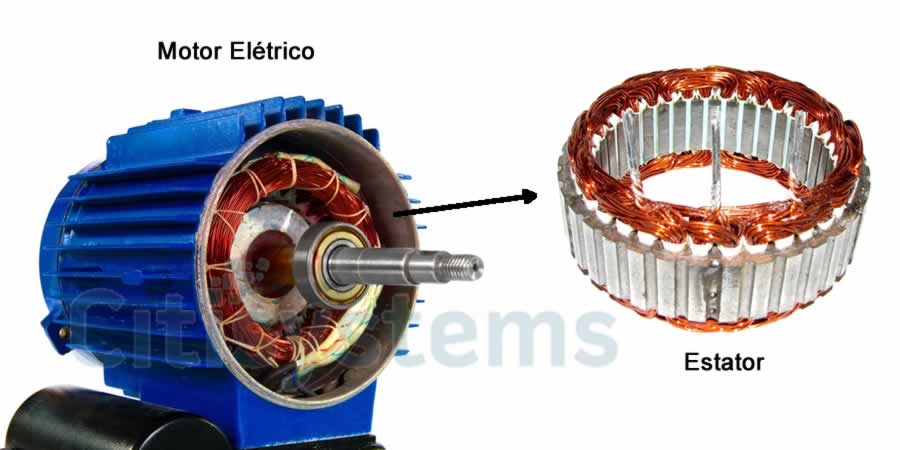

O motor elétrico CA (corrente alternada) é usado para fornecer energia para uma grande variedade de sistemas, variando desde pequenos servomecanismos até grandes máquinas industriais. Quando falamos sobre motor elétrico de corrente alternada, eles consistem em dois componentes principais: um estator e um rotor.

O estator é basicamente um anel de metal com fendas que prendem as bobinas de fio isolado em um núcleo de aço. A corrente alternada passa então por esses fios para produzir um campo magnético rotativo.

Figura 1 – Estator de um motor elétrico CA.

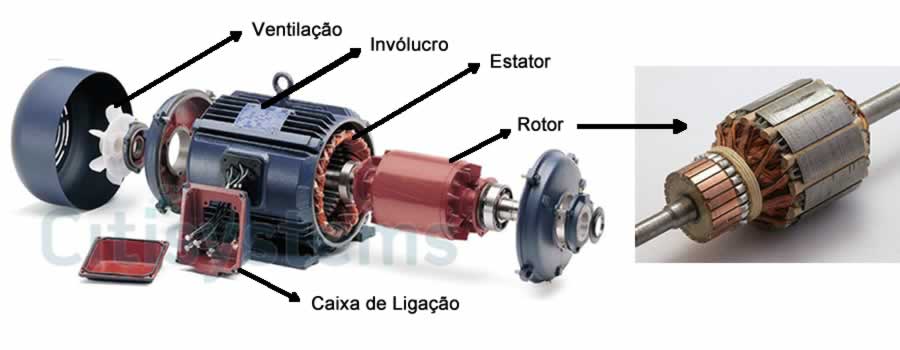

O rotor é uma haste, com uma pilha de barras condutoras uniformemente espaçadas no seu núcleo. Durante a operação, o núcleo do rotor interage com o campo magnético gerado pelos enrolamentos do estator, fazendo com que o rotor gire e produza torque.

Todos estes componentes são normalmente alojados dentro de uma caixa ou invólucro projetado para proteger o motor e controlar a geração de calor.

Figura 2 – Partes de um motor elétrico CA.

1 – Motor Elétrico CA x CC

A principal diferença entre o motor elétrico de corrente alternada (CA) e o motor de corrente contínua (motor CC) ,além da fonte de alimentação, é o método de controle da velocidade. No motor CC, a velocidade varia com base na tensão aplicada e essa relação é relativamente linear, tornando o controle de velocidade e cálculos bem mais simples.

Assim, em um motor de corrente contínua com alimentação de 100V girando a 1000 rpm pode ter sua velocidade reduzida apenas mudando a tensão de 100V para 50V por exemplo.

Figura 3 – Motor elétrico CC x CA

Já no motor elétrico de corrente alternada, a velocidade é determinada pela frequência da tensão e corrente e a velocidade pode ser ajustada somente através de um variador de frequência que é capaz de alterar a frequência da potência de entrada fornecida.

Em geral, os motores CA são mais baratos e mais utilizados em aplicações de velocidade fixa, enquanto que os motores de corrente contínua são frequentemente preferidos pela sua simplicidade quando é necessária uma velocidade variável.

No ambiente industrial é muito usual aplicações com o motor elétrico CA juntamente com o inversor de frequência para variação da velocidade.

2 – Tipos de Motores CA

Existem dois diferentes tipos de motores elétricos CA: o motor elétrico síncrono e o de indução (assíncrono).

O motor elétrico de indução é confeccionado com bobinamentos em sua armadura (stator) e obtêm o torque no rotor através de correntes induzidas nestas bobinas variando o campo magnético. Em outras palavras, a tensão é “induzida” no rotor através de indução eletromagnética, eliminando a necessidade de comutação de anel escovado ou deslizante.

O rotor em motores de indução normalmente gira em uma taxa mais lenta do que a freqüência fornecida a ele, e tipicamente há um “deslizamento” ou perda da velocidade exata durante a operação. Mais de 90% de todos os motores utilizados na indústria são motores de indução CA devido à sua simplicidade, construção robusta e custos de fabricação relativamente baixos.

Eles são adaptáveis a muitos ambientes diferentes e capazes de fornecer potência considerável, bem como controle de velocidade variável com um inversor de frequência como falamos anteriormente.

Veja abaixo um vídeo em que podemos ver como funciona um motor de indução:

O motor elétrico síncrono usa um rotor bobinado, no qual bobinas são colocadas nas ranhuras deste rotor. O rotor por sua vez é excitado por uma fonte de alimentação contínua CC externa, utilizando anéis deslizantes e escovas para fornecer corrente ao rotor.

Estes motores são projetados para operar a uma velocidade constante específica em conformidade com o campo magnético rotativo. Um motor síncrono não é um motor de partida automática porque o torque só é desenvolvido quando ele funciona a uma velocidade síncrona; Assim, a sua partida pode ser feita através de um motor CC comum acoplado em seu eixo.

Um motor síncrono é frequentemente usado onde necessita-se de uma velocidade exata. Veja abaixo um vídeo em que podemos ver como funciona um motor síncrono:

Outros tipos de motores de CA são distinguidos por características específicas de projeto e operação, como o caso do servo motor CA que utiliza um encoder interno para fornecer feedback preciso de posição, velocidade e controle.

3 – Especificações de Potência do Motor Elétrico

O primeiro passo na seleção do motor elétrico CA é saber exatamente a quantidade de fases, tensão, freqüência e corrente da energia CA disponível para a aplicação. Os motores de corrente alternada são projetados e classificados para um determinado tipo de alimentação CA sendo que a freqüência, expressa em hertz (Hz) ou ciclos por segundo indica a freqüência das oscilações de corrente alternada.

Na América do Norte e no Brasil utilizamos 60 Hz mas a frequência mais utilizada no mundo todo é a de 50 Hz. A título de curiosidade, em aplicações específicas como motores de potência para aplicações aeroespaciais, utiliza-se frequência de 400 Hz

Já a tensão, tal como expressa em Volts de corrente alterna (Vca), pode ser fornecida em muitos níveis diferentes. Enquanto que 110 VAC e 220 VAC são típicas em residencias e comércios, tensões entre 460 e 600 Vca são comuns para grandes aplicações industriais.

Uma pequena variação na tensão pode ter um efeito dramático sobre o desempenho do motor. A tensão insuficiente reduz o torque e pode impedir que o motor elétrico mantenha a sua velocidade nominal, enquanto que a tensão excessiva aumenta o torque, o que pode causar danos durante a partida.

| Padrão para Tensões e Frequências | |

| 50 Hz | 60 Hz |

| 380 Vca | 115 Vca |

| 400 Vca | 220 Vca |

| 415 Vca | 230 Vca |

| 220/380 Vca | 460 Vca |

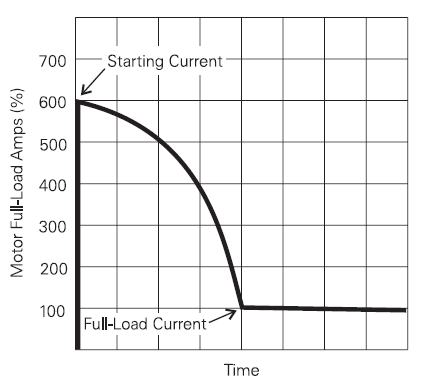

A corrente, expressa em amperes (A), descreve a corrente elétrica que circula pelo motor em diferentes pontos sendo que:

- A corrente de partida, também referida como corrente de rotor bloqueado é a corrente existente quando o motor elétrico entra em funcionamento. A corrente de partida é sempre superior à corrente de carga nominal.

- A corrente de carga nominal indica o consumo de corrente do motor na sua potência nominal máxima.

Figura 4 . Corrente x Tempo desde a partida até a operação nominal em um motor elétrico

A Fase descreve o método de distribuição CA.

Distribuição monofásica envolve uma distribuição de tensão senoidal (alternada) em 110V sendo utilizado em residências pequenas.

Distribuição bifásica envolve uma distribuição em 2 padrões de tensão senoidal em 110V cada, defasados entre si em 120° sendo muito utilizado para energia comercial e residencial.

A Distribuição trifásica contém três padrões de tensão alternados simultâneos senoidal, tipicamente defasados em 120° um com o outro. Com operação trifásica é possível alcançar maior eficiência de energia e suavidade na operação sendo que a energia trifásica é mais tipicamente aplicada ao motor elétrico industrial ou de alta potência.

4 – Especificações de Performance

Outro fator importante na seleção de motores CA é determinação as especificações de desempenho necessárias para uma aplicação:

Velocidade (RPM) – A velocidade do motor refere-se à velocidade de rotação do eixo quando o motor é alimentado com sua tensão e potência nominal e é expressa em rotações por minuto (RPM). Nos motores de indução e síncronos, este valor é fixado requerendo um inversor de frequência ou um redutor para ajustar a velocidade.

Caso o motor elétrico for operado a uma carga menor que a carga máxima/nominal, a velocidade de saída será ligeiramente maior do que a velocidade do motor.

A velocidade tem a ver com o número de pólos de um motor. Assim, temos o seguinte:

- 2 Polos: 3600 rpm;

- 4 Polos: 1800 rpm;

- 6 Polos: 1200 rpm:

- 8 polos: 900 rpm.

Os motores mais vendidos de mercado são os de 2 e 4 Polos.

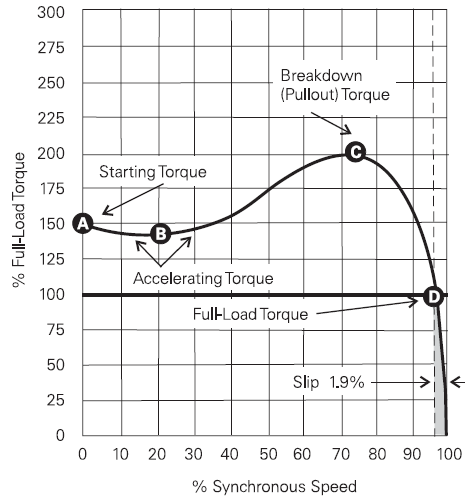

Torque – É a força de rotação gerada pelo eixo do motor. O torque requerido para o motor elétrico é determinado pelas características de velocidade-torque das várias cargas experimentadas em uma aplicação.

- Torque de arranque – O torque necessário na partida do motor, que é normalmente superior ao toque nominal;

- Torque nominal – A capacidade de torque de saída do motor em condições de funcionamento constantes.

Quando for especificar um motor elétrico, você deve analisar as curvas de desempenho de torque e velocidade, como a mostrada abaixo, que são fornecidas pelos fabricantes. Assim, é possível detalhar o torque produzido pelo motor em toda a sua gama de velocidades no eixo, desde o início até a carga total.

Figura 5 . Torque x Carga em um motor elétrico.

Potência – Potência mecânica do motor elétrico à velocidade e tensão nominal, expressa em cavalos (CV ou HP em inglês). O termo cavalos de potência é o produto da velocidade do eixo pelo torque, e caracteriza a saída de trabalho do motor.

Eficiência – A eficiência do motor indica a porcentagem de energia elétrica de entrada que é convertida em energia mecânica de saída. Comparando dois motores com a mesma potência, aquele com maior eficiência consumirá menos energia. Economia de energia, menor temperatura de operação, vida útil mais longa e menores níveis de ruído são benefícios comuns de motores de alta eficiência.

4 – Flanges e Construção

4.1 – Flanges

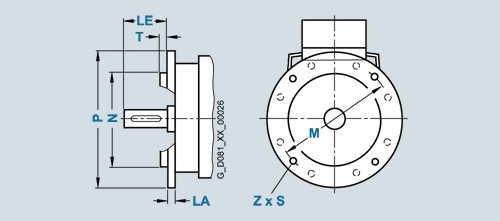

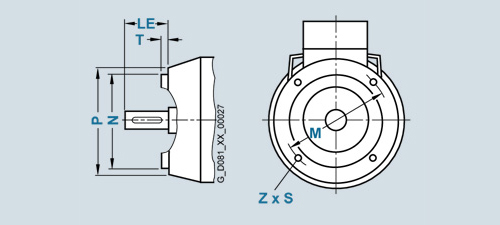

Existem duas configurações de montagem populares usadas nos motor elétrico e padronizadas pela norma IEC. O mais popular é a configuração “B5” que está mais próxima dos motores de flange NEMA “D” ou FF.

Um fato importante a observar é que na flange B5, os pinos de encaixe estão na flange e os furos roscados estão na parte correspondente, como uma bomba, redutor ou máquina. Outra flange popular no padrão IEC é a flange B14. Neste caso, os furos roscados são na flange do motor. Esta flange é identificada como NEMA “C” ou FT.

Figura 6 – Flange FF

Figura 7 – Flange FT

Todos os motores elétricos montados em flange padrão IEC possuem diâmetros métricos em vez de polegadas. Abaixo você pode ver uma imagem indicando os padrões que são identificados por letras:

Figura 8 – Padrão IEC para pé e flange de motores elétricos

Dessa forma temos o seguinte:

- B3: Com pés, sem flange;

- B5: Sem pés, com flange FF;

- B14: Sem pés, com flange FT;

- B34: Com pés, com flange FT;

- B35: Com pés, com flange FF.

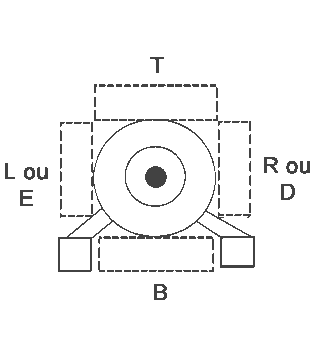

Alem das letras indicando se o motor possui ou não pés e flanges (tipo), utiliza-se letras no final da nomenclatura indicando onde é montada a caixa de ligação. Assim, quando falamos em um motor B3D, queremos dizer que o motor possui pés, sem flange com caixa montada à direita.

| Código da Letra | Posição da Caixa de Ligação |  |

|

| R ou D | Direita | 3h | |

| B | Em baixo | 6h | |

| L ou E | Esquerda | 9h | |

| T | Em cima | 12h | |

| Sem Letra | Não especificado | ||

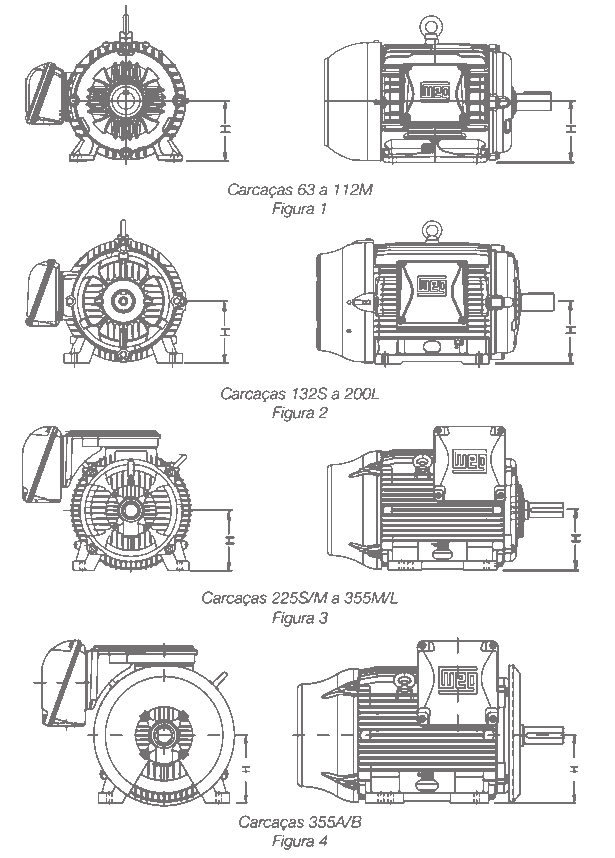

4.2 – Motor Elétrico: Construção (Carcaças)

Com relação à construção segue abaixo uma figura típica de motor elétrico que dependendo do quadro (Frame) pode ter tamanhos diferentes de acordo com a tabela:

Figura 9 – Dimensionais típicos de um Motor elétrico

Abaixo segue tabela

| Quadro | Fixação | Eixo | Geral | ||||||||||||||||

| Tamanho | A | B | C | H | K | D | E | F | G | ED | AA | AB | BB | L | HA | AC | AD | HD | AE |

| D63 | 100 | 80 | 40 | 63 | 7 | 11 | 23 | 3 | 8.5 | 10 | 19 | 119 | 100 | 207 | 2 | 126 | — | 169 | — |

| D71 | 112 | 90 | 45 | 71 | 7 | 14 | 30 | 5 | 11 | 14 | 19 | 131 | 110 | 251 | 2 | 126 | — | 177 | — |

| D80 | 125 | 100 | 50 | 80 | 10 | 19 | 40 | 6 | 15.5 | 25 | 27 | 157 | 127 | 295 | 4 | 158 | 132 | 212 | 102 |

| D90S | 140 | 100 | 56 | 90 | 10 | 24 | 50 | 8 | 20 | 32 | 28 | 174 | 127 | 314 | 4 | 178 | 140 | 230 | 110 |

| D90L | 140 | 125 | 56 | 90 | 10 | 24 | 50 | 8 | 20 | 32 | 28 | 174 | 152 | 339 | 4 | 178 | 140 | 230 | 110 |

| D100L | 160 | 140 | 63 | 100 | 12 | 28 | 60 | 8 | 24 | 40 | 28 | 184 | 170 | 371 | 4 | 208 | 138 | 251 | 120 |

| D112M | 190 | 140 | 70 | 112 | 12 | 28 | 60 | 8 | 24 | 40 | 37 | 214 | 170 | 377 | 4 | 215 | 179 | 277 | 130 |

| D132S | 216 | 140 | 89 | 132 | 12 | 38 | 80 | 10 | 33 | 56 | 38 | 243 | 208 | 458 | 5 | 257 | 189 | 321 | 154 |

| D132M | 216 | 178 | 89 | 132 | 12 | 38 | 80 | 10 | 33 | 56 | 38 | 243 | 208 | 458 | 5 | 257 | 189 | 321 | 154 |

| D160M | 254 | 210 | 108 | 160 | 15 | 42 | 110 | 12 | 37 | 80 | 49 | 304 | 304 | 605 | 5 | 318 | 239 | 399 | 193 |

| D160L | 254 | 254 | 108 | 160 | 15 | 42 | 110 | 12 | 37 | 80 | 49 | 304 | 304 | 605 | 5 | 318 | 239 | 399 | 193 |

| D180M | 279 | 241 | 121 | 180 | 15 | 48 | 110 | 14 | 42.5 | 80 | 51 | 329 | 329 | 671 | 8 | 362 | 278 | 458 | 217 |

| D180L | 279 | 279 | 121 | 180 | 15 | 48 | 110 | 14 | 42.5 | 80 | 51 | 329 | 329 | 671 | 8 | 362 | 278 | 458 | 217 |

| D200L | 318 | 305 | 133 | 200 | 19 | 55 | 110 | 16 | 49 | 80 | 60 | 380 | 379 | 750 | 10 | 422 | 300 | 500 | 243 |

4.2.1 –

Motor Elétrico: Padrão B14

Figura 10 – Dimensionais típicos de um Motor B14

Abaixo a tabela das medidas para a Figura 10:

| MOTOR | 2 POLOS | 4 POLOS | 6 POLOS | D | E | N | M | P | S | V | X | Y | |||

| TAMANHO | HP | KW | HP | KW | HP | KW | |||||||||

| 56 A | 0.12 | 0.09 | 0.08 | 0.06 | — | — | 9 | 20 | 80 | 100 | 120 | 2.5 | 7 | 167 | 102 |

| 56 B | 0.16 | 0.12 | 0.12 | 0.09 | — | — | |||||||||

| 63 A | 0.25 | 0.18 | 0.16 | 0.12 | — | — | 11 | 23 | 95 | 115 | 140 | 3 | 9 | 185 | 122 |

| 63 B | 0.33 | 0.25 | 0.25 | 0.18 | — | — | |||||||||

| 71 A | 0.5 | 0.37 | 0.33 | 0.25 | 0.25 | 0.18 | 14 | 30 | 110 | 130 | 160 | 3.5 | 9 | 211 | 140 |

| 71 B | 0.75 | 0.55 | 0.5 | 0.37 | 0.33 | 0.25 | |||||||||

| 80 A | 1 | 0.75 | 0.75 | 0.55 | 0.5 | 0.37 | 19 | 40 | 130 | 165 | 200 | 3.5 | 11 | 231 | 164 |

| 80 B | 1.5 | 1.1 | 1 | 0.75 | 0.75 | 0.55 | |||||||||

| 90 S | 2 | 1.5 | 1.5 | 1.1 | 1 | 0.75 | 24 | 50 | 130 | 165 | 200 | 3.5 | 11 | 245 | 181 |

| 90 L | 3 | 2.2 | 2 | 1.5 | 1.5 | 1.1 | 270 | ||||||||

| 90 LL | — | — | 2.5 | 1.8 | — | — | 292 | ||||||||

| 100 LA | 4 | 3 | 3 | 2.2 | 2 | 1.5 | 28 | 60 | 180 | 215 | 250 | 4 | 14 | 304 | 207 |

| 100 LB | — | — | 4 | 3 | — | — | 304 | ||||||||

| 112 M | 5.5 | 4 | 5.5 | 4 | 3 | 2.2 | 343 | ||||||||

| 132 S | 7.5-10 | 5.5-7.5 | 7.5 | 5.5 | 4 | 3 | 38 | 80 | 230 | 265 | 300 | 4 | 14 | 364 | 259 |

| 132 M | 12.5 | 9 | 10 | 7.5 | 5.5-7.5 | 4-5.5 | 402 | ||||||||

| 132 L | — | — | 12.5 | 9 | — | — | 402 | ||||||||

| 160 M | 15-20 | nov/15 | 15 | 11 | 10 | 7.5 | 42 | 110 | 250 | 300 | 350 | 5 | 18 | 540 | 335 |

| 160 L | 25 | 18.5 | 20 | 15 | 15 | 11 | |||||||||

| 180 M | 30 | 22 | 25 | 18.5 | — | — | 48 | 110 | 250 | 300 | 350 | 5 | 18 | 600 | 374 |

| 180 L | 35 | 26 | 30 | 22 | 20 | 15 | |||||||||

| 200 L | 40-50 | 30-37 | 40 | 30 | 25-30 | 18.5-22 | 55 | 110 | 300 | 350 | 400 | 5 | 18 | 656 | 416 |

| 225 S | — | — | 50 | 37 | — | — | * 60 | 140 | 350 | 400 | 450 | 5 | 18 | 680 | 416 |

| 225 M | 60 | 45 | 60 | 45 | 40 | 30 | |||||||||

| 250 M | 75 | 55 | 75 | 55 | 50 | 37 | * 65 | 140 | 450 | 500 | 550 | 5 | 18 | 742 | 490 |

| 280 S | 100 | 75 | 100 | 75 | 60 | 45 | * 75 | 140 | 450 | 500 | 550 | 5 | 18 | 892 | 490 |

| 125 | 90 | 125 | 90 | 75 | 55 | ||||||||||

4.4.4 – Motor Elétrico: Padrão B5

Figura 11 – Dimensionais típicos de um Motor B5

Abaixo a tabela das medidas para a Figura 11:

| MOTOR | 2 POLOS | 4 POLOS | 6 POLOS | D | E | N | M | P | S | V | X | Y | |||

| TAMANHO | HP | KW | HP | KW | HP | KW | |||||||||

| 63 A | 0.25 | 0.18 | 0.16 | 0.12 | — | — | 11 | 23 | 60 | 75 | 90 | 2.5 | M5 | 185 | 122 |

| 63 B | 0.33 | 0.25 | 0.25 | 0.18 | — | — | |||||||||

| 71 A | 0.5 | 0.37 | 0.33 | 0.25 | 0.25 | 0.18 | 14 | 30 | 70 | 85 | 105 | 2.5 | M6 | 211 | 140 |

| 71 B | 0.75 | 0.55 | 0.5 | 0.37 | 0.33 | 0.25 | |||||||||

| 80 A | 1 | 0.75 | 0.75 | 0.55 | 0.5 | 0.37 | 19 | 40 | 80 | 100 | 120 | 3 | M6 | 231 | 164 |

| 80 B | 1.5 | 1.1 | 1 | 0.75 | 0.75 | 0.55 | |||||||||

| 90 S | 2 | 1.5 | 1.5 | 1.1 | 1 | 0.75 | 24 | 50 | 95 | 115 | 140 | 3 | M8 | 245 | 181 |

| 90 L | 3 | 2.2 | 2 | 1.5 | 1.5 | 1.1 | 270 | ||||||||

| 90 LL | — | — | 2.5 | 1.8 | — | — | 292 | ||||||||

| 100 LA | 4 | 3 | 3 | 2.2 | 2 | 1.5 | 28 | 60 | 110 | 130 | 160 | 3.5 | M8 | 304 | 207 |

| 100 LB | — | — | 4 | 3 | — | — | |||||||||

| 112 M | 5.5 | 4 | 5.5 | 4 | 3 | 2.2 | 28 | 60 | 110 | 130 | 160 | 3.5 | M8 | 343 | 207 |

Abaixo, podemos ver uma Figura com alguns exemplos de carcaças:

Figura 12 – Carcaças de motores elétricos

5 – Parâmetros do Ambiente

Há uma série de fatores a considerar relacionados ao ambiente em que o motor elétrico é operado:

Temperatura (s) de operação – Especifica a temperatura nominal ou a faixa de temperatura na qual o motor foi projetado para operar. Antes de um motor começar a funcionar, seus enrolamentos estão à temperatura do ar circundante (conhecida como temperatura ambiente).

A temperatura no motor aumentará assim que ele for ligado. A combinação da temperatura ambiente com o aumento de temperatura no motor em carga nominal é igual à temperatura máxima do enrolamento no motor.

Operar um motor em ambientes acima da temperatura nominal resultará em uma redução do torque contínuo do motor, enquanto operar em ambientes extremamente frios pode exigir uma lubrificação diferente para os rolamentos.

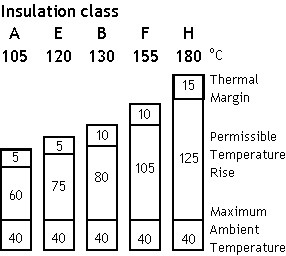

Classificação de isolamento – A National Electrical Manufacturers Association (NEMA), associação americana, estabeleceu classes de isolamento para atender aos requisitos de temperatura do motores elétricos encontrados em diferentes ambientes operacionais.

As quatro classes de isolamento são A, B, F e H. A classe F é a mais utilizada sendo que a classe A é pouco usual. A NEMA padronizou uma temperatura ambiente de 40° C ou 104° F dentro de uma faixa de altitude definida para todas as classes de motor elétrico e cada classe de isolamento tem um aumento de temperatura admissível especificado.

Figura 13 – Classes de isolação

Classificação de vibração – A classificação de vibração é a vibração máxima que o motor pode suportar e ainda satisfazer as especificações operacionais.

Proteção de poeira – Os motores à prova de poeira protegem contra a infiltração de poeira com características tais como vedação total e selos labirínticos para veios. A classificação IP (proteção de entrada) para motores à prova de poeira é IP6x.

| Primeiro Dígito | Descrição |

| 1 | Proteção contra corpos estranhos sólidos com 50 mm de diâmetro ou maiores |

| 2 | Proteção contra corpos estranhos sólidos com 12,5 mm de diâmetro ou maiores |

| 3 | Proteção contra corpos estranhos sólidos com 2,5 mm de diâmetro ou maiores |

| 4 | Proteção contra corpos estranhos sólidos com 1,0 mm de diâmetro ou maiores |

| 5 | Proteção contra pó |

| 6 | Vedação contra pó |

Proteção de Gotejamento dos motores eletricos – Os motores à prova de gotejamento contêm aberturas de ventilação que são projetadas de forma que gotas de partículas líquidas ou sólidas caindo de qualquer ângulo dentro de 15 graus na vertical não possam entrar no motor. Motores com uma classificação IP de IPx1 a IPx9 são considerados à prova de gotejamento.

| Segundo Dígito | Descrição |

| 1 | Proteção contra gotejamento |

| 2 | Proteção contra gotejamento no caso de a caixa ter uma inclinação de até 15° |

| 3 | Proteção contra borrifos de água |

| 4 | Proteção contra respingos de água |

| 5 | Proteção contra jatos de água |

| 6 | Proteção contra jatos fortes de água |

| 7 | Proteção contra os efeitos da submersão da caixa na água por algum tempo |

| 8 | Proteção contra os efeitos da submersão da caixa na água por tempo prolongado |

| 9 | Água no caso de limpeza a alta pressão/jato de vapor |

À prova de explosão – Os motores à prova de explosão possuem invólucros totalmente fechados que são construídos para suportar a explosão interna de um determinado gás, vapor ou poeira.

Caso ocorra uma explosão deste tipo, o invólucro evitaria a ignição ou a explosão do gás ou vapor que rodeia o compartimento do motor. Várias classificações à prova de explosão são regidas pelo órgão Underwriter’s Laboratories (UL).

Totalmente fechado – Os motores totalmente fechados têm um fechamento que impede a livre troca de ar entre o ambiente interior e o exterior. As classificações comuns são refrigerado por ventilador e não ventilado; Esta não é uma avaliação hermética sendo que estes motores são mais freqüentemente utilizados em ambientes potencialmente contaminados. Motor elétrico.