O cilindro pneumático é um dispositivo que foi mecanicamente projetado para produzir força (em movimento linear) a partir de gás comprimido. Ele também é conhecido como cilindro de ar.

Os cilindros pneumáticos vêm em várias aparências e tamanhos e destinam-se a desempenhar diferentes funções dependendo das necessidades do mercado. Vale ressaltar que os cilindros pneumáticos fazem parte do grupo de atuadores pneumáticos, que será tema de um próximo artigo.

Existem milhares de aplicações industriais que exigem um movimento linear durante a sequência de operação. Uma das maneiras mais simples e econômicas para conseguir isso é com um cilindro pneumático.

Os cilindros pneumáticos também são muito limpos, pois o fluido de operação é um gás, o que evita que os vazamentos gotejam e contaminem os ambientes. Os cilindros pneumáticos convertem o ar comprimido em movimento linear. Existem muitos estilos de cilindros pneumáticos: cilindros de simples ou dupla ação, cilindros sem haste e cilindros de haste passante etc.

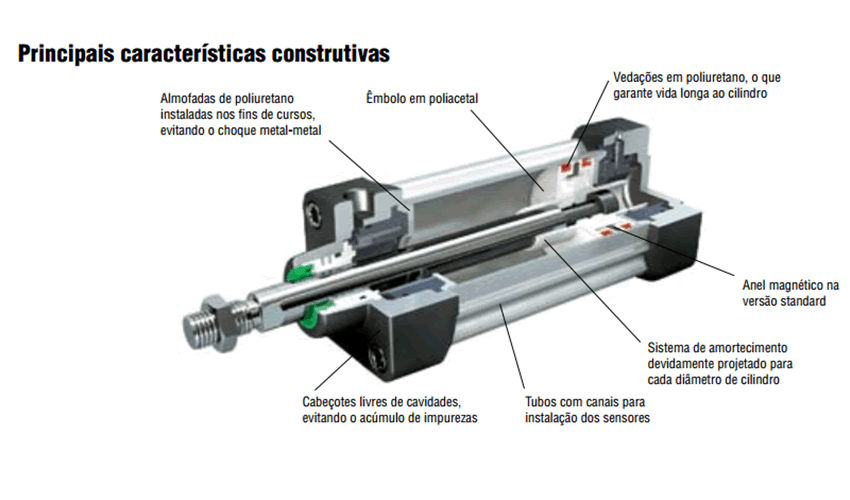

O cilindro pneumático consiste em um pistão e uma haste que se movem dentro de uma câmara fechada. Mesmo assim, existe uma grande variedade de técnicas e materiais de construção para atender a uma ampla gama de aplicativos e preferências do usuário.

Os materiais do corpo podem ser alumínio, aço, aço inoxidável e até mesmo certos polímeros. A construção pode ser não reparável ou reparável. Este estilo de atuador pode ser subdividido em certos tipos com base no princípio de operação: ação simples e dupla ação e de Haste passante.

Figura 1: Componentes Internos do Cilindro

1 – Tipos de cilindros Pneumáticos

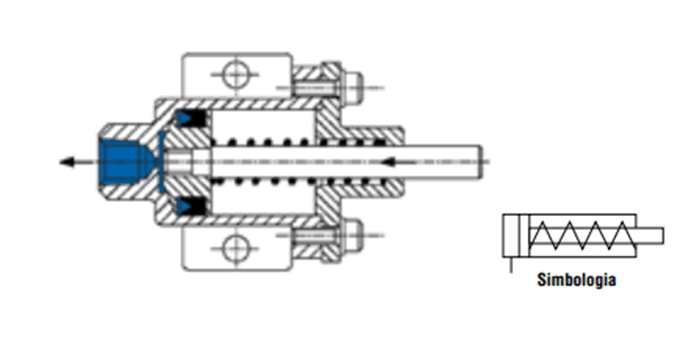

Cilindros de ação simples: Os cilindros de ação simples possuem uma única porta (destacado em azul na Fig. 2) para permitir que o ar comprimido entre no cilindro para mover o pistão para a posição desejada.

Eles possuem uma mola interna ou às vezes simplesmente gravidade para retornar o pistão para a posição “inicial” quando a pressão do ar é removida. Os cilindros de ação simples são uma boa escolha quando o trabalho é feito apenas em uma direção, como levantar um objeto ou pressionar um objeto em outro objeto.

Figura 2: Cilindro Pneumático de Simples Ação

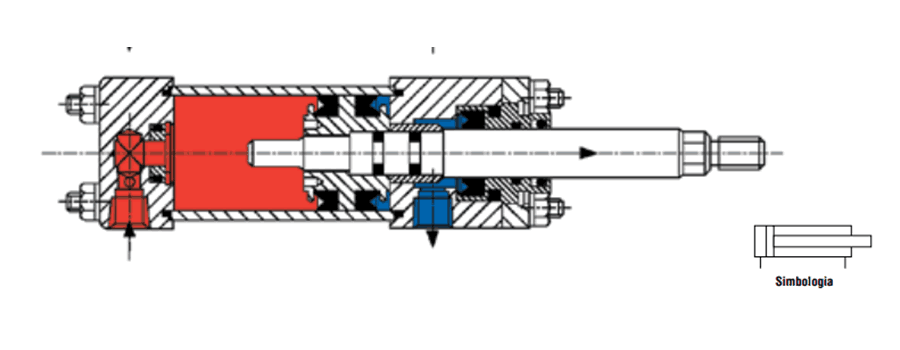

Cilindros de ação dupla: Os cilindros de ação dupla têm uma porta em cada extremidade (indicados em vermelho e azul na Fig. 3) e movem o pistão para frente e para trás alternando a entrada que recebe o ar de alta pressão.

Isso usa cerca de duas vezes mais energia que um cilindro de ação única, mas é necessário quando uma carga deve ser movida em ambas as direções, como abrir e fechar um portão.

Figura 3: Cilindro Pneumático de Dupla Ação

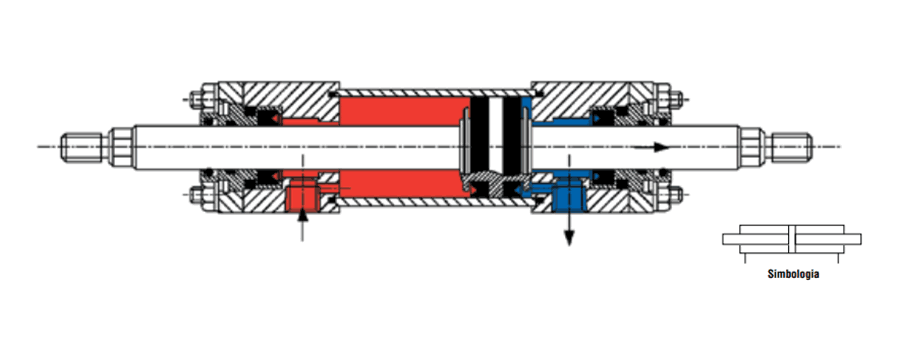

Cilindros de Haste Passante: O cilindro pneumático de haste passante, que nada mais é um cilindro pneumático de dupla ação onde se tem a haste nas duas extremidades do embolo.

Enquanto uma haste realiza determinado trabalho a outra pode ser utilizada como comando de fim de curso, tem a possibilidade de variação de curso de avanço que é um ponte bastante favorável. As duas faces dos êmbolos geralmente possuem a mesma área, podendo assim, transmitir forças iguais aos dois sentidos.

Figura 4: Cilindro Pneumático Haste Passante

Você Gostou Deste Artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

2 – Aplicação

Em uma aplicação típica, o corpo do cilindro é conectado a uma estrutura de suporte e a extremidade da haste é conectada a um elemento de máquina a ser movido. Uma válvula de controle é usada para direcionar o ar comprimido na porta de extensão, enquanto abre a porta de retração para a atmosfera.

A diferença de pressão nos dois lados do pistão resulta em uma força igual ao diferencial de pressão multiplicado pela área do pistão. Se a carga conectada à haste for menor que a força resultante, o pistão e a haste se estenderão e moverão o elemento da máquina.

Alterar a válvula para direcionar o ar comprimido para a entrada de retração enquanto abre a porta de extensão para a atmosfera fará com que o conjunto do cilindro se retraísse de volta para a posição “inicial”.

Os atuadores pneumáticos estão na extremidade de funcionamento de um sistema de energia fluida. Existe um conjunto de unidades que produzem o trabalho até chegar ao momento de se mover uma carga, compressores, filtros, reguladores de pressão, lubrificadores, válvulas de controle e controles de fluxo são alguns desses componentes.

Conectando tudo isso junto é uma rede de tubulação (rígida ou flexível) e acessórios. Os requisitos de pressão e fluxo dos atuadores em um sistema devem ser levados em consideração ao selecionar esses componentes do sistema para garantir o desempenho desejado.

Figura 5: Sistema Pneumático

A figura acima mostra um sistema básico para alimentar cilindro pneumático. Ao selecionar um atuador, é importante combinar adequadamente o cilindro com o trabalho. Uma configuração típica do sistema pneumático é mostrada na Figura 5.

A força teórica disponível no atuador é a área do pistão multiplicada pela pressão de ar fornecida. A força da mola deve ser subtraída desse valor para cilindros ação simples.

A força real do atuador será de 3 á 20 por cento á menos devido as perdas de pressão no sistema. Uma boa regra a ser usada ao dimensionar um cilindro é selecionar um atuador que tenha cerca de 25% mais força disponível do que o necessário para o trabalho.

A velocidade na qual o cilindro pode mover uma carga está diretamente relacionada à velocidade que o ar comprimido pode fluir através do sistema pneumático para o pistão para fazê-lo se mover.

Isso geralmente pode ser um pouco complicado de calcular, uma vez que a taxa de fluxo aumenta, a resistência do sistema (basicamente o atrito do ar que se move através de tubos e componentes) aumentará de forma não linear.

O resultado é uma queda de pressão maior do fornecimento (compressor de ar) para o cilindro. Quando a queda de pressão é tão grande que a pressão disponível no cilindro não pode mover a carga, o cilindro irá parar.

Quando a velocidade é crítica para uma operação da máquina, pode exigir testar duas ou três combinações de válvulas, tubos e cilindros para obter o desempenho desejado.

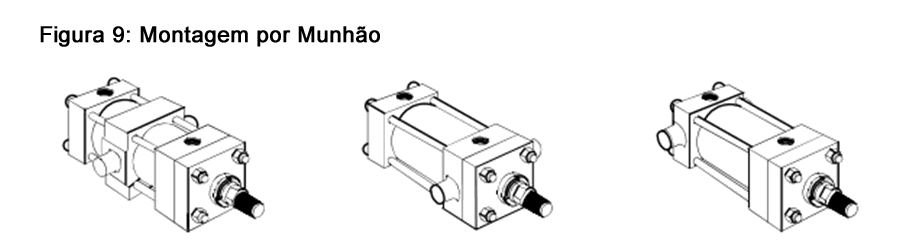

3 – Montagem

Existem várias configurações diferentes disponíveis em vários fabricantes. Os mais comuns incluem o suporte rígido do nariz ou da cauda, o suporte do tronco, o suporte do cabeçote traseiro ou dianteiro. Um estudo do movimento da máquina requerida geralmente mostrará qual configuração de montagem é a melhor escolha

Uma vez que o tamanho e a configuração do cilindro são conhecidos, outras opções tais como amortecimento de fim de curso, pistão magnético (para sensores de detecção de posição), devem ser consideradas ao fazer a seleção final.

4 – Cilindro Pneumático com Amortecimento

Os Cilindros com Amortecimentos fazem um excelente trabalho de impedir que um pistão bata nas extremidades de fim de curso. As válvulas de controle de fluxo poderiam ser uma alternativa, mas a custo de uma velocidade mais lenta.

Os cilindros Amortecidos apenas retardam o curso durante aproximadamente a última meia polegada de Stroke. Um cilindro amortecido é muito útil quando o design requer uma taxa ou velocidade de ciclo mais alta e também arranque e parada suave.

5 – Cilindro Pneumático Magnético

O cilindro pneumático magnéticos permite a montagem de sensores magnéticos em um cilindro, possibilitando que um sistema de controle obtenha feedback sobre a posição da haste do cilindro.

Uma vez que a maioria dos casos, dois sensores magnéticos de proximidade podem monitorar o funcionamento de um cilindro. Isso pode ser muito benéfico para máquinas que exigem uma sequência de operação.

Devido à natureza dos sistemas de ar comprimido, a velocidade exata de um cilindro pode variar ligeiramente devido a uma série de fatores fora do controle do sistema da máquina, como variações de pressão, umidade excessiva no ar ou temperatura ambiente.

Portanto, uma sequência de controle que começa o Passo 2, uma vez que o Passo 1 é confirmado completo e assim por diante é um design muito mais robusto.

6 – Vida Útil do Cilindro Pneumático

Quando se trata de selar um sistema pneumático, lembre-se de que as condições ambientais, como temperaturas extremas ou materiais corrosivos, podem exigir materiais de vedação especiais, como Viton. A maioria dos fabricantes oferece estes componentes especiais como uma opção. Geralmente acrescendo o valor do produto.

Coautoria: Leonardo Sanches do Carmo

Especialista em Pneumática Industrial, formado em Tecnologia de Eletrônica Automotiva na FATEC Sorocaba (Faculdade de Tecnologia “José Crespo Gonzales”) e técnico em Eletroeletrônica pelo SENAI de Alumínio (“Antônio Ermínio de Moraes”). Atualmente Pesquisador da FAPESP (Fundação de Ampara à Pesquisa do Estado de São Paulo) na Empresa CitiSystems.

Referencias

- https://www.e-pneumatic.com/blog/how-pneumatic-cylinder-work-described-instructions/

- https://library.automationdirect.com/pneumatic-actuator-air-cylinder-basics

- https://catalogue.camozzi.com/Explorer.aspx?u_code=1

- Apostila de Tecnologia Pneumática Industrial Parker M1001-1 BR