Um sensor de pressão piezoelétrico tem a função de traduzir uma força aplicada a ele em sinal elétrico e pode ser classificado de acordo com a carga eletrostática do cristal que o compõe, sua resistividade ou a carga eletrostática de freqüência ressonante. Dependendo do fenômeno utilizado, o sensor de cristal pode ser chamado de eletrostático, piezoresistivo ou ressonante.

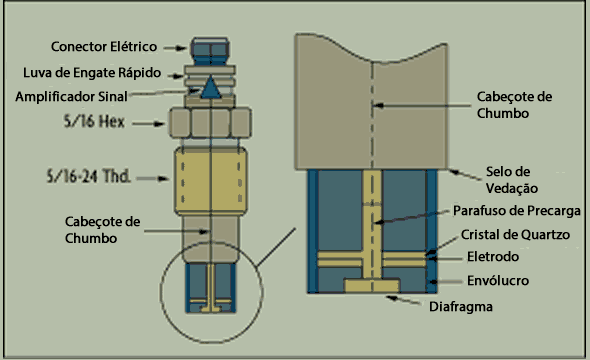

Quando uma pressão, força ou aceleração é aplicada a um cristal de quartzo, uma carga é desenvolvida através do cristal que é proporcional à força aplicada (Figura 1).

A diferença fundamental entre esses sensores de cristal e dispositivos de força estática, como calibradores de tensão é que o sinal elétrico gerado pelo cristal decai rapidamente.

Essa característica torna esses sensores inadequados para a medição de forças ou pressões estáticas, mas útil para medições dinâmicas.

Figura 1 – Esquema do sensor de pressão

Quando a pressão é aplicada a um cristal ele é elasticamente deformado e essa deformação resulta em um fluxo de carga elétrica (que dura por alguns segundos). O sinal elétrico resultante pode ser medido como uma indicação da pressão que foi aplicada ao cristal.

Como dito, o sensor de pressão não pode detectar pressões estáticas, mas ele pode muito bem ser usado para medir as rápidas mudanças de pressão resultantes de explosões ou pulsações de pressão (motores e compressores) ou outras fontes de choque ou vibração.

Alguns desses tipos de sensor de pressão podem detectar eventos de pressão com “tempos de subida” na ordem de um milionésimo de segundo, e são descritos com mais detalhes posteriormente neste post.

A saída de tais tipos de sensor de pressão é frequentemente expressa em unidades de pressão “relativas” (como psir (libras por polegada quadrada manométrica) em vez de psig (libras por polegada quadrada absoluta)), referenciando assim a medição à condição inicial do cristal.

O alcance máximo de tais sensores é de 5.000 ou 10.000 psir. As características desejáveis dos sensores piezoelétricos incluem sua construção robusta, tamanho pequeno, alta velocidade e sinal autogerado. Por outro lado, eles são sensíveis a variações de temperatura e exigem cabeamento e amplificação especiais.

O sensor de pressão também exige cuidados especiais durante a instalação: uma consideração é que o torque de montagem dele deve duplicar o torque no qual ele foi calibrado (normalmente 30 pol.-lbs).

Outro fator que pode prejudicar seu desempenho diminuindo a velocidade de resposta é a profundidade da cavidade vazia. Quanto maior a cavidade, mais lenta é a resposta.

Portanto, recomenda-se que a profundidade da cavidade seja minimizada e não seja mais profunda do que o diâmetro da sonda (normalmente cerca de 0,25 pol.).

Um transdutor de pressão eletrostática pode ser pequeno e robustos. A força ao cristal pode ser aplicada longitudinalmente ou na direção transversal, e em qualquer caso causará uma saída de alta tensão proporcional à força aplicada.

O sinal de tensão gerado pelo cristal é útil quando a alimentação do sensor é impraticável ou impossível. Esses sensores piezoelétricos também fornecem respostas de alta velocidade (30 kHz com picos de até 100 kHz), o que os torna ideais para a medição de fenômenos transitórios.

A Figura 2 ilustra um sensor de pressão com compensação de aceleração. Neste projeto, a compensação é fornecida pela adição de uma massa sísmica e um “cristal de compensação” separado da polaridade reversa.

Esses componentes são dimensionados para cancelar exatamente o efeito inercial das massas (a peça final e o diafragma) que atuam sobre a pilha de cristal sensível à pressão quando acelerada.

Figura 2 – Sensor de pressão com compensação de aceleração

Como o quartzo é um mineral comum e natural, o transdutor de pressão piezoelétrico geralmente é baratos. A turmalina, uma forma semipreciosa de quartzo, tem capacidade de resposta de sub-microssegundo e é útil na medição de transitórios muito rápidos.

Assim, ao selecionar o cristal adequadamente, o projetista consegue garantir uma boa linearidade e sensibilidade reduzida à temperatura.

Embora os transdutores piezelétricos não sejam capazes de medir as pressões estáticas, eles são amplamente usados para avaliar fenômenos de pressão dinâmica associados a explosões, pulsações ou condições de pressão dinâmica em motores, motores de foguetes, compressores e outros dispositivos pressurizados que experimentam mudanças rápidas. Eles podem detectar pressões entre 0,1 e 10.000 psig (0,7 KPa a 70 MPa). A precisão típica é de 1% da escala.

O sensor de pressão piezoresistente opera com base na dependência da resistividade do silício sob tensão. Semelhante a um extensômetro, um sensor piezoresistivo consiste em um diafragma no qual quatro pares de resistores de silício são ligados.

Ao contrário da construção de um sensor de calibragem de tensão, aqui o próprio diafragma é feito de silício e os resistores são difundidos no silício durante o processo de fabricação. O diafragma é completado ligando o mesmo a uma bolacha de silício não processada.

Se o sensor for usado para medir a pressão absoluta, o processo de ligação é realizado sob vácuo. Se o sensor de pressão for referenciado, a cavidade atrás do diafragma será transferida para a atmosfera ou para a fonte de pressão de referência.

Quando usado em um sensor de processo, o diafragma de silicone é protegido contra contato direto com os materiais do processo por um diafragma de proteção cheio de fluido feito de aço inoxidável ou alguma outra liga que atenda aos requisitos de corrosão do serviço.

O sensor de pressão piezoresistente é sensíveil às mudanças de temperatura e deve ser compensado pela temperatura. Sensores de pressão piezoresistivas podem ser usados de cerca de 3 psi a um máximo de cerca de 14.000 psi (21 kPa a 100 MPa).

Sensores ressonantes de pressão piezoelétrica medem a variação na freqüência de ressonância de cristais de quartzo sob uma força aplicada. O sensor pode consistir de um feixe suspenso que oscila enquanto isolado de todas as outras forças.

O feixe é mantido em oscilação na sua frequência de ressonância. Mudanças na força aplicada resultam em mudanças de freqüência ressonante. A relação entre a pressão aplicada P e a frequência de oscilação é:

Na equação, TO é o período de oscilação quando a pressão aplicada é zero, T é o período de oscilação quando a pressão aplicada é P, e A e B são constantes de calibração para o transdutor de pressão.

Esses transdutores podem ser usados para medições de pressão absoluta que variam de de 0-15 psia a 0-900 psia (0-100 kPa a 0-6 MPa) ou para medições de pressão diferencial variando de 0-6 psid a 0-40 psid ( 0-40 kPa a 0-275 kPa).

Sensor de Pressão Indutiva/Relativa

Vários projetos iniciais de sensor de pressão foram baseados em fenômenos magnéticos. Estes incluíram o uso de indutância, relutância e correntes parasitas.

A indutância é a propriedade de um circuito elétrico que expressa a quantidade de força eletromotriz (fem) induzida por uma determinada taxa de mudança de fluxo de corrente no circuito.

A relutância é a resistência ao fluxo magnético, a oposição oferecida por uma substância magnética ao fluxo magnético. Nesses sensores, uma mudança na pressão produz um movimento que, por sua vez, altera a indutância ou a relutância de um circuito elétrico.

A Figura 3 ilustra o uso de um transformador diferencial variável linear (TDVL) como elemento de trabalho de um transmissor de pressão. O TDVL opera no princípio da indutância. Neste projeto, três bobinas são conectadas a um tubo isolante contendo um núcleo de ferro, que é posicionado dentro do tubo pelo sensor de pressão.

Figura 3 – Sensor de pressão indutiva e relutancia

O sensor de pressão de montagem embutida cabe em roscas NPT 1/4 pol. Uma corrente alternada é aplicada à bobina primária no centro e se o núcleo também estiver centrado, voltagens iguais serão induzidas nas bobinas secundárias (#1 e #2).

Como as bobinas são conectadas em série, essa condição resultará em uma saída zero. À medida que a pressão do processo muda e o núcleo se move, o diferencial nas voltagens induzidas nas bobinas secundárias é proporcional à pressão que causa o movimento.

Figura 4 – Sensor de pressão baseado na relutância

O sensor de pressão do tipo TDVL está disponível com precisão de 0,5% da escala total e com faixas de 0 a 0 psi (0-210 kPa) a 0 a 10.000 psig (0 a 70 MPa). Ele pode detectar pressões absolutas, de bitola ou diferencial. Sua principal limitação é a suscetibilidade ao desgaste mecânico e a sensibilidade à vibração e à interferência magnética.

Relutância é o equivalente de resistência em um circuito magnético. Se uma mudança na pressão alterar as lacunas nos caminhos do fluxo magnético dos dois núcleos, a relação das indutâncias L1/L2 será relacionada à mudança na pressão do processo (Figura 4).

O sensor de pressão baseado em relutância têm um sinal de saída muito alto (da ordem de 40 mV/volt de excitação), mas deve ser excitados pela tensão CA. Ele é suscetível a campos magnéticos dispersos e a efeitos de temperatura de cerca de 2% por 1000¡ F. Por causa de seu sinal de saída muito alto, ele é frequentemente usado em aplicações onde é desejada alta resolução em uma faixa relativamente pequena. Ele pode cobrir faixas de pressão de 1 pol. de água a 10.000 psig (250 Pa a 70 MPa). A precisão típica é de 0,5% da escala total.

Óptico

O sensor de pressão ótico detecta os efeitos de movimentos minúsculos devido a mudanças na pressão do processo e gera um sinal de saída eletrônico correspondente (Figura 5). Um diodo emissor de luz (LED) é usado como fonte de luz, e uma palheta bloqueia um pouco da luz quando ela é movida pelo diafragma. À medida que a pressão move a palheta entre o diodo da fonte e o diodo de medição, a quantidade de luz infravermelha recebida muda.

Figura 5 – Sensor de pressão ótico

O sensor de pressão óptico deve compensar o envelhecimento da fonte de luz LED por meio de um diodo de referência, que nunca é bloqueado pela palheta. Este diodo de referência também compensa o sinal de acúmulo de sujeira ou outros materiais de revestimento nas superfícies ópticas.

O sensor de pressão óptico é imune a efeitos de temperatura porque os diodos de fonte, de medição e de referência são afetados igualmente caso houver mudanças na temperatura.

Além disso, como a quantidade de movimento necessária para realizar a medição é muito pequena (menos de 0,5 mm), os erros de histerese e de repetibilidade são quase nulos.

Transdutores de pressão óptica não exigem muita manutenção. Eles têm excelente estabilidade e são projetados para medições de longa duração. Eles estão disponíveis com faixas de 5 psig a 60.000 psig (35 kPa a 413 MPa) e com precisão de escala total de 0,1%.

Considerações Práticas para o Sensor de Pressão

Em aplicações industriais, a boa repetibilidade é mais importante que a precisão absoluta. Se as pressões do processo variarem em uma ampla faixa, o sensor de pressão com boa linearidade e baixa histerese é uma escolha preferida.

As variações de temperatura ambiente e de processo também causam erros nas medições de pressão, particularmente na detecção de baixas pressões e pequenas pressões diferenciais.

Em tais aplicações, os compensadores de temperatura devem ser usados. As variações da fonte de alimentação também reduzem o desempenho do sensor de pressão. A sensibilidade (S) de um transdutor determina a quantidade de mudança que ocorre na tensão de saída (Vo) quando a tensão de alimentação (Vs) muda, com a pressão medida (Pm) e a pressão nominal do transdutor (Pr) permanecendo constante conforme fórmula abaixo:

Em um sistema de medição de pressão, o erro total pode ser calculado usando o método raiz-soma-quadrado: o erro total é igual à raiz quadrada das somas de todos os erros individuais ao quadrado.

Critério de Seleção do Sensor de Pressão

O sensor de pressão com filme espesso de silicone está disponível para medir intervalos de 10 a 30.000 psia. Os transdutores de pressão geralmente geram sinais de saída na faixa de milivolts (amplitudes de 100 mV a 250 mV).

Quando usados em transmissores, estes são frequentemente amplificados para o nível de tensão (1 a 5 V) e convertidos em circuitos de corrente, normalmente 4-20 mA.

O invólucro do transdutor deve ser selecionado para atender tanto à classificação da área elétrica quanto aos requisitos de corrosão da instalação específica. A proteção contra corrosão deve levar em conta tanto o respingo de líquidos corrosivos quanto a exposição a gases corrosivos na parte externa da carcaça, bem como a exposição do sensor de pressão a materiais de processo corrosivos.

Os requisitos de corrosão da instalação são atendidos pela seleção de materiais resistentes à corrosão, revestimentos e pelo uso de vedantes químicos que serão discutidos mais adiante.

Se a instalação estiver em uma área onde vapores explosivos possam estar presentes, o sensor de pressão e sua fonte de alimentação devem ser adequados para esses ambientes. Isso geralmente é obtido colocando-os dentro de caixas à prova de explosão ou purga ou usando projetos intrinsecamente seguros.

Provavelmente, a decisão mais importante na escolha de um sensor de pressão é o alcance. É preciso ter em mente duas considerações conflitantes: a precisão do instrumento e sua proteção contra a sobre pressão.

Do ponto de vista da precisão, o alcance de um transmissor deve ser baixo (pressão operacional normal em torno do meio do intervalo), de modo que o erro, geralmente uma porcentagem da escala completa, seja minimizado.

Por outro lado, deve-se sempre considerar as consequências do dano por sobre pressão devido a erros de operação, projeto defeituoso ou falha em isolar o instrumento durante o teste de pressão e a partida.

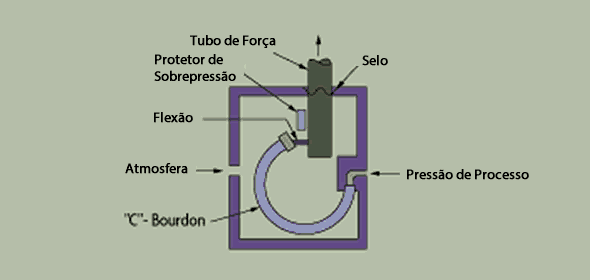

Portanto, é importante especificar não apenas o intervalo necessário, mas também a quantidade de proteção contra sobre pressão necessária. A maioria dos instrumentos de pressão são fornecidos com proteção contra sobre pressão de 50% a 200% da faixa (Figura 6).

Figura 6: Proteção contra Sobrepressão do Tubo de Bourdon

Esses protetores satisfazem a maioria das aplicações e onde pressões mais altas são esperadas e sua natureza é temporária (picos de pressão de curta duração – segundos ou menos), snubbers podem ser instalados.

Estes possuem a função de filtrar picos, mas fazem com que a medição seja menos responsiva. Se for esperado que a sobrepressão excessiva seja de duração mais longa, pode-se proteger o sensor de pressão instalando uma válvula de alívio de pressão. No entanto, isso resultará em perda de medição quando a válvula de alívio estiver aberta.

Se o transmissor for operar sob temperaturas ambientes maiores, o alojamento pode ser resfriado eletricamente (efeito Peltier) ou pela água, ou pode ser realocado em uma área com ar condicionado.

Quando temperaturas congelantes são esperadas, aquecimento de resistência ou vapor devem ser usados em combinação com isolamento térmico.

Quando altas temperaturas de processo estão presentes, pode-se considerar o uso de vários métodos de isolar o instrumento de pressão do processo. Estes incluem selos de loop, sifões ou selos químicos com tubo capilar para montagem remota e purga.