Sempre houve muita discussão na indústria sobre a necessidade do filtro de ar comprimido em uma aplicação pneumática . Em um mundo ideal, não haveria nenhum óleo, partículas, água ou outros contaminantes na linha de ar comprimido, mas sabemos que este não é o caso.

O ar comprimido que sai de um compressor é quente, sujo e úmido, o que pode danificar e encurtar a vida dos equipamentos, como válvulas pneumáticas e cilindros pneumáticos. Antes do ar comprimido poder ser usado, ele precisa ser filtrado, regulado e alguns casos lubrificado.

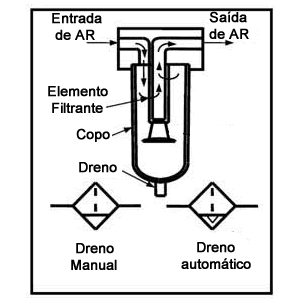

No filtro de ar comprimido, existem vários estágios de filtração empregados em um fator de filtro-regulador-lubrificador, geralmente com os diferentes compartimentos de filtros conectados.

As aplicações de filtragem de ar comprimido são diversas e incluem setores e usuários finais como ambientes de salas limpas , bio medicinal, instrumentação analítica, processamento de alimentos, marinha, aviação, agricultura, fabricação, embalagens de alimentos e bebidas e uma série de outros usos.

Figura 1: Componentes Internos do Filtro de Ar Comprimido

Filtro Regulador lubrificador de Ar Comprimido ( Conjunto Lubrifil)

Filtros pneumáticos comerciais típicos removerão partículas tão pequenas quanto 5 micrômetros do ar comprimido. Os filtros protegem os dispositivos pneumáticos dos danos causados por esses contaminantes.

Estes contaminantes incluem partículas de lubrificante ejetadas pelo compressor, partículas de sujidade, pequenas gotas de água ou aerossóis. Para selecionar o tamanho adequado do filtro para aplicação deve ser feito determinando a queda de pressão máxima permitida, que pode ser causada pelo filtro. A queda de pressão pode ser determinada fazendo referência às curvas de fluxo fornecidas pelo fabricante.

Os reguladores de pressão reduzem e controlam a pressão do fluido nos sistemas de ar comprimido. Otimamente, um regulador de pressão mantém uma pressão de saída constante independentemente das variações na pressão de entrada e nos requisitos de fluxo a jusante. Na prática, a pressão de saída é influenciada até certo ponto pelas variações na pressão e fluxo primários.

Os reguladores de pressão são usados para controlar a pressão do filtro para: ferramentas de ar, chaves de impacto, pistolas de sopro, equipamentos de medição de ar comprimido, cilindros de ar, rolamentos de ar, motores de ar, dispositivos de pulverização, sistemas de fluidos, válvulas de lógica de ar, sistemas de lubrificação de aerossóis e a maioria dos outros aplicativos de energia de fluidos.

Os reguladores têm uma mola de controle que atua sobre um diafragma para regular a pressão do ar. A classificação desta mola de controle determina a faixa de ajuste de pressão do regulador.

Os reguladores de propósito geral estão disponíveis em tipos de alívio ou não aliviadores. Os reguladores de alívio podem ser ajustados de uma pressão alta a uma baixa pressão.

Mesmo em uma situação sem saída, os reguladores de alívio permitirão que o excesso de pressão seja esgotada. Os reguladores sem alívio quando ajustados de forma semelhante não permitirão que a pressão escape. O ar preso precisará ser liberado de alguma outra maneira, por exemplo, operando uma válvula.

Os requisitos de fluxo e pressão do equipamento devem ser determinados para dimensionar adequadamente o regulador correto para a aplicação. Os fabricantes oferecem gráficos de características de fluxo em seus produtos para ajudar a escolher o regulador correto.

Um lubrificador adiciona quantidades controladas de óleo em um sistema de ar comprimido para reduzir o atrito de componentes móveis. A maioria das ferramentas pneumáticas, cilindros, válvulas, motores de ar e outros equipamentos a ar requerem lubrificação para prolongar sua vida útil.

O uso de um lubrificador de linha aérea resolve os problemas de lubrificação. Uma vez que o lubrificador é ajustado, uma quantidade de lubrificante com precisão é fornecida ao equipamento e a única manutenção necessária é uma recarga periódica do reservatório do lubrificador.

Adicionar lubrificação a um sistema também “lava” os óleos do compressor do filtro de ar comprimido que circulam pelo sistema em forma de vapor. Os óleos minerais adicionados ao sistema impedem a acumulação sintética de óleo do compressor nos componentes do sistema.

Quando os lubrificadores não são usados em um sistema, um filtro coalescente deve ser instalado para remover aerossóis de óleo de compressor. Vale ressaltar que hoje em dia já se tem equipamentos pneumáticos que não precisam mais de lubrificação, possuindo uma graxa especial que dura a vida útil do componente, lembrando, que uma vez lubrificado sempre lubrificado.

Os lubrificadores são dimensionados por requisitos de fluxo a jusante. Deve ser feita uma análise do uso do fluxo de ar. Depois de determinar a quantidade de fluxo de ar necessária, um lubrificador pode ser escolhido.

Filtros secundários e secadores de ar comprimido de membrana

Os filtros secundários são usados para uma variedade de aplicações e podem remover partículas tão pequenas quanto 50 nanômetros de tamanho. Estes filtros secundários podem remover fumos, odores, vapor, névoa, umidade, óleo e pequenas partículas da corrente de ar.

Além disso, podem ser utilizados dispositivos especiais de secagem de ar “ponto de uso” (chamados secadores de ar de membrana) para pressionar o ponto de orvalho da pressão passando seletivamente o vapor de água da corrente de ar comprimido à medida que passa pelas cavidades internas de um feixe de fibras de membrana estreitas, finamente revestidas.

Uma pequena quantidade de “ar de varredura” deve então ser purgada em torno do exterior do feixe de fibras ocas que transportam o ar comprimido. O ar de purga ou “varredura” é assim expandido (à pressão atmosférica) e posteriormente ventilado para a atmosfera.

O ar de purga “secador” que é transportado ou varrido ao longo do furo oco de fibras cria um gradiente de pressão de vapor entre o ar comprimido “úmido” no interior das fibras e o ar de varredura do “secador” no exterior do feixe. Isso resulta na entrega de um ar mais limpo e seco antes do ar comprimido ser enviado para qualquer equipamento “sensível à humidade”.

Os secadores de ar comprimido de membrana, no entanto, podem ser facilmente danificados através de qualquer contato com gotículas líquidas (água ou óleo) para que sejam protegidos com um filtro de ar de coalescência (nano) de alta eficiência, posicionado imediatamente a montante (ou integrado dentro) do ar da membrana habitação do secador.

Os secadores de membrana são usados principalmente com equipamentos que são especialmente sensíveis ao vapor de água, como cabines de pintura, equipamentos de mistura de duas partes (selantes de poliuretano), dispensadores de poliuretano, máquinas de corte a laser, industriais impressoras de jato de tinta ou mesmo para uso em laboratório.

Você Gostou Deste Artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

Coautoria: Leonardo Sanches do Carmo

Especialista em Pneumática Industrial, formado em Tecnologia de Eletrônica Automotiva na FATEC Sorocaba (Faculdade de Tecnologia “José Crespo Gonzales”) e técnico em Eletroeletrônica pelo SENAI de Alumínio (“Antônio Ermínio de Moraes”). Atualmente Pesquisador da FAPESP (Fundação de Ampara à Pesquisa do Estado de São Paulo) na Empresa CitiSystems.

Referências:

- http://www.hydraulicspneumatics.com/other-technologies/chapter-7-air-and-hydraulic-filters-air-dryers-and-lubricators

- http://www.pneumatictips.com/what-is-a-filter-regulator-lubricator-frl/

- https://cross-automation.com/blog/which-filter-elements-use-your-pneumatic-application