Neste artigo é apresentado como os softwares ampliam a maneira de como é utilizada a ferramenta do kanban e favorecem o conceito do Just-in-time.

O Kanban é uma simbologia visual utilizada para registrar ações. A palavra Kanban teve a sua origem no Japão, e pode ser traduzida como cartas em que você pode ver e tocar. Foi inventado pela Toyota, fazendo parte do famoso sistema Toyota de produção e está associado a sistemas puxados e ao conceito de entrega just-in-time de produtos. Sua utilização não é algo novo na indústria brasileira, que começou a aplicar esta ferramenta na década de 80. É uma prática de gestão de estoque e controle de fluxo de peças dada pela utilização de cartões, chamado também de Gestão Visual. Estes cartões representam a necessidade de peças e ítens para o processo produtivo e podem ser utilizados em meio impresso, luzes coloridas ou mesmo locais demarcados. A utilização do kanban possibilita a sintonia entre a gestão do estoque e a produção. Ele pode ser subdividido em dois tipos: o de produção e o de movimentação.

Kanban de Produção

O kanban de produção geralmente é utilizado no início da linha. Ele tem o objetivo de indicar a quantidade certa de peças e componentes necessários para determinada linha. É uma forma de solicitar peças para a linha de produção, facilitando e agilizando todo o processo.

Este sistema, atualmente pode ser visto trabalhando em conjunto com sistemas ERP, que controlam a necessidade de peças e ítens nas diferentes fases da linha de produção. É comum também a utilização do Kanban eletrônico que possui a vantagem de eliminar perdas de cartões ou mesmo a falta de atualização dos quadros.

Kanban de Movimentação

Também chamado de kanban de transporte ou kanban de retirada, representa um outro momento da cadeia produtiva. o Kanban de movimentação indica a circulação de peças entre as áreas ou mesmo entre a empresa e seu fornecedor.

Como funciona o Kanban

Imagine uma linha de produção de latas, onde o operador deve alimentar a máquina com chapas cortadas para que a máquina então produza latas. A quantidade de chapas que alimentam a linha pode ser representada por cartões, conforme abaixo:

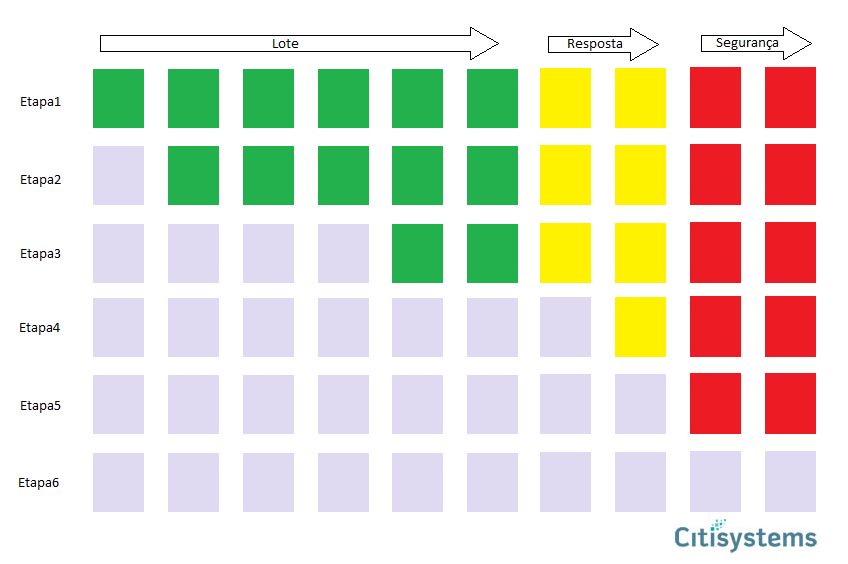

Quadro de cartões Kanban

No nosso exemplo devemos produzir 10 latas para tanto devemos alimentar a máquina com 10 chapas cortadas a cada hora. Caso estas chapas não sejam repostas no devido momento, a produção será afetada. Em uma primeira etapa, o operador recebe do estoque 10 chapas cortadas para produzir 10 latas e preenche todos os 10 cartões no quadro Kanban seguindo a ordem do verde para o vermelho.

Assim que começa a produção, o operador alimenta uma chapa na máquina e retira o primeiro cartão verde do quadro (Etapa2). Ele continua a produzir alimentando a máquina e retirando o cartão correspondente do quadro. Observando a Etapa3, podemos ver que ele já utilizou 4 chapas para alimentar a máquina e estas chapas ainda não foram repostas.

Na Etapa 4, o nível de resposta já foi atingido. Isto significa que o sistema está em alerta, ou seja, ele está operando exatamente no tempo de resposta. Este tempo é o tempo necessário para que o repositor do estoque separe as chapas e leve elas até o operador.

Os cartões vermelhos representam uma faixa de segurança necessária para que a máquina não pare de produzir. Voltando ao nosso exemplo, se observarmos na Etapa5, percebemos que se existem apenas 2 chapas com o operador e que se não forem repostas imediatamente, a produção irá paralisar por completo (Etapa6).

Kanban e Just-in-time

O just-in-time é o conceito que apresenta a necessidade do material certo, na quantidade certa, no tempo certo e no local certo. Por este motivo o Kanban é uma ferramenta adequada que pode ser facilmente aplicado a favor do just-in-time. No exemplo acima, caso o quadro Kanban do operador possa ser visualizado pelo almoxarifado, o estoquista poderá repor as chapas na quantidade exata necessária para produzir as latas. Sendo assim, observamos a produção sendo “puxada” pelas necessidades do cliente.

Está gostando desse artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

Desvantagens do Kanban

Este é um sistema que funciona bem em um sistema de produção em série, visto que qualquer pedido não previsto, demanda instável ou pedido emergencial impacte em todo processo. A falta de disciplina dos operários pode também afetar todo o sistema.

Exemplos da aplicação do Kanban

e-Kanban : Kanban eletrônico : Kanban On-line

Como podemos perceber, quando as necessidades dos clientes são vistas pelas pessoas certas no processo, tudo flui de maneira correta e harmoniosa. Para que estas necessidades sejam vistas, o quadro Kanban é uma excelente ferramenta visual para tal, sendo que sua atualização é extremamente importante e deve ser feita a todo instante para que as outras pessoas possam analisar as informações e agir para manter a harmonia do processo. Neste sentido, os softwares podem representar um ganho enorme na aplicação do Kanban, fornecendo algumas vantagens a citar:

- Facilidade de atualização. Ela pode ser feita manualmente no computador ou automática com a utilização de sensores de contagem de peças, etc.

- As informações podem ser facilmente distribuidas via rede. Assim, por exemplo, quando o operador atualiza o quadro, o estoquista pode visualizar na tela do computador do almoxarifado e agir prontamente.

- Possibilidade de replicar as informações do quadro Kanban em todas as etapas de processo envolvidas, que de uma maneira ou de outra possuem interesse ou impactam no processo produtivo.

Algumas dicas para implantar o Kanban

- Analise a necessidade do produto para cada item específico ou tarefa. A análise deve ser feita a fim de determinar o número de peças necessárias para cada produto vendido ou utilizado em cada tarefa. Deve ser revista a oferta e a demanda de cada produto e o tempo que leva para o que o fornecedor faça o reabastecimento.

- Confeccione etiquetas de produtos para cada peça de mercadoria. As etiquetas devem ter o nome do produto, a quantidade de cada item em um recipiente cheio e quaisquer outros detalhes pertinentes.

- Preencha dois recipientes separados com o número total de peças necessárias para cada produto. Com isto, podemos obter a mercadoria necessária no momento e a quantidade de reposição do estoque.

- Anexe as tags dos produtos aos recipientes. As tags vão ficar com os recipientes em todos os momentos.

- Crie áreas de distribuição para os recipientes. Para instalações industriais, podem ser utilizadas áreas de trabalho, salas de estoque ou fornecimento.

- Atribua locais específicos para cada recipiente de produtos nas áreas de distruibuição. Coloque um no local onde é utilizado e outro na área de abastecimento.

- Forneça instruções a todos estoquistas e funcionários envolvidos. O sistema Kanban só funciona se todas as pessoas seguem o processo.

- Revise os resultados do processo Kanban e altere quantidades, se necessário, de forma a assegurar que as peças sempre serão repostas. Se ambos os recipientes estiverem sempre vazios, aumente o número necessário em cada recipiente para permitir mais tempo de reposição a partir da ordem do pedido.

- Sempre tente manter a menor quantidade de cada peça sem correr o risco de ficar sem estoque.