A gestão a vista ou controle visual é outra importante ferramenta para a 3ª Etapa da Manutenção Autônoma, e como o próprio nome ressalta, é ter de forma ágil e instantânea, a compreensão e a interpretação para agilizar a inspeção e a detecção das anomalias nos equipamentos.

É de grande importância que se registre todos os pontos a serem inspecionados e que seja feito uma análise minuciosa do que ser melhorado para agilizar as inspeções e as detecções. O ideal é criar um plano de ação para cada ponto. Uma dica importante é levantar o tempo antes de qualquer mudança para cada ponto de inspeção, pois isto servirá de comparação após as melhorias, e será usado para comprovar que houve de fato redução dos tempos de inspeção e na detecção. Serve como marketing do programa para convencer outras pessoas a investirem na metodologia, principalmente a alta direção.

O segredo para um bom levantamento dos pontos a serem colocados como pontos de controle visual ou gestão a vista é a realização com eficácia das tarefas de limpeza, inspeção e lubrificação que foram explanadas nas etapas anteriores. O grande objetivo do controle visual é deixar fácil a realização correta das inspeções e detecções para qualquer pessoa.

Posicionar diretamente nos equipamentos os controles visuais para se identificar rapidamente as condições que estão fora da normalidade e assim se tenha maior controle dos processos. A gestão a vista deve claramente indicar as condições de operação de quaisquer instrumentos de medição, as direções de rotação, as condições de apertos, o excesso de vibração, os sentidos dos fluídos, os níveis corretos dos fluídos, os tipos de fluídos, as condições de aberto ou fechado de válvulas, identificação de componentes, e quaisquer outras informações que seja necessário para a fácil interpretação da situação fora do normal.

A seguir alguns exemplos de controles visuais e gestão a vista para uso nos equipamentos e facilitar a inspeção e a detecção de anomalias (tabela 1):

Tabela 1 – Exemplos de Controles Visuais

| TIPO | DESCRIÇÃO | EXEMPLO |

| Identificação de componentes |

Colocar o nome e o código do estoque para que todos saibam e que seja de fácil identificação na reposição |

|

| Elementos de fixação (Parafusos e Porcas) |

Colocar marcas de alinhamento em parafusos e porcas para simplificar a verificação de frouxidão. |

|

| Indicação de Operação |

Indicar de forma fácil, a correta regulagem de operação dos instrumentos de pressão, de vácuo, termômetros e amperímetros. |

|

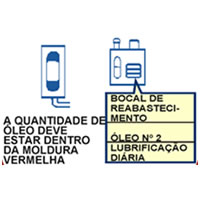

| Indicação dos níveis de fluídos |

Indicar os níveis, o tipo e a quantidade para melhorar apreservação dos fluídos. |  |

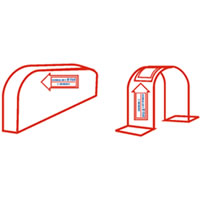

| Sentido de direção |

Indicar nas proteções dos equipamentos as informações de sentido de direção e as especificações dos componentes para melhorar a preservação e simplificar a verificação. |

|

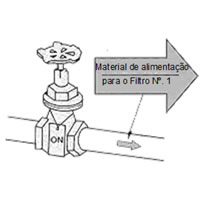

| Sentido de fluxo |

Indicar nas tubulações a direção de seu fluxo e o tipo de fluído para melhorar a preservação, operabilidade e segurança |

|

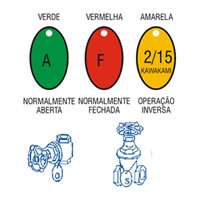

| Indicação de Aberto / Fechado |

Indicar Aberto/ Fechado (ON/OFF) nas válvulas e interruptores para melhorar a manutenabilidade, operabilidade e segurança. |

|

É de extrema importância a participação da equipe de manutenção neste processo, para poder validar todo este processo e principalmente que apliquem as devidas capacitações a todos os operadores, e assim possam desempenhar as atividades com a máxima eficácia. Há a necessidade também de forte apoio de todos os gestores.

Referências – SUZUKI, T. TPM in Process Industries. 1ª. ed. New York: Productivity Press, 1994.

Está gostando desse artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.