Heijunka é o ato de nivelar a variedade ou o volume de itens produzidos em um processo ao longo de um período de tempo. É um conceito que está relacionado à programação da produção e é a principal ferramenta aplicada para gerar estabilidade na produção. Ele é utilizado para prevenir o excesso de lotes, tipos de produtos e flutuações no volume dos produtos.

“A tartaruga é mais lenta, mas consistente. Causa menos desperdício e é muito mais desejável do que a lebre veloz que corre à frente e depois para, ocasionalmente, a cochilar. O sistema Toyota de Produção pode ser realizado somente quando todos os trabalhadores se tornam tartarugas.”– Taiichi Ohno, 1988

Atualmente muitas empresas tem como objetivo colocar em prática o Lean Manufacturing e produzir exatamente o que o cliente pede e quando ele pede. Todavia, o que acontece é que muitas empresas aceitam pedidos que oscilam de mês a mês. Desta forma é realizada a programação desigual da produção e isso acarreta em uma série de problemas que abrangem desde o pagamento de horas extras a funcionários até o stress de pessoas e equipamentos em determinado período. Esta situação pode criar grandes quantidades de estoque, ocultar problemas e piorar a qualidade do produto, criando uma dificuldade para a empresa manter um fluxo de trabalho como o Lean requer.

Produção Tradicional x Produção Nivelada

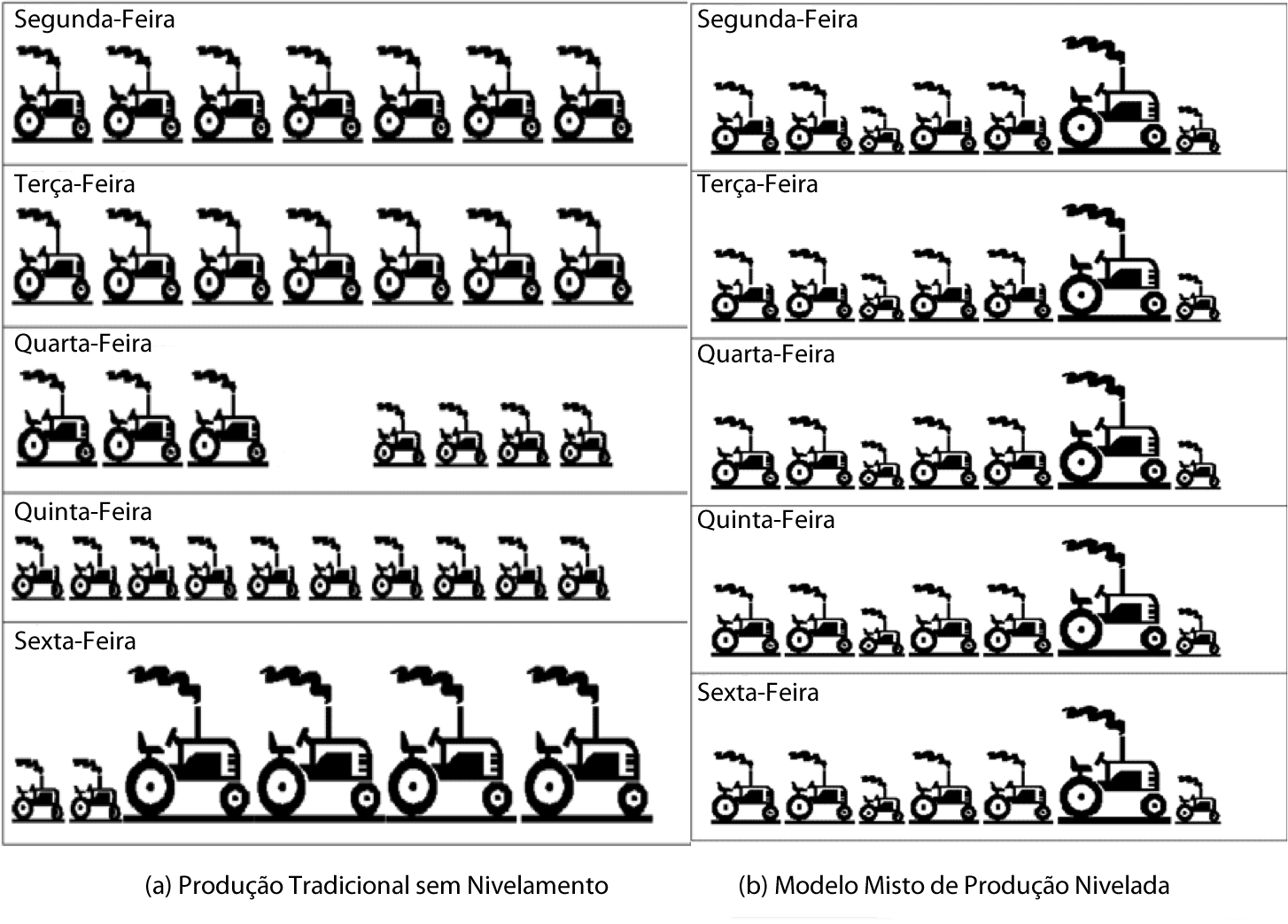

Figura 1 – Sistema de Produção Tradicional x Nivelada (Heijunka)

A Figura 1 (a) representa um exemplo de produção desnivelada tradicional para a Empresa X, que fabrica tratores. A linha faz tratores de pequeno, médio e grande porte. Os tratores médios são os grandes vendedores e são feitas no início da semana, de segunda até quarta-feira. Neste dia, há uma transição e inicia-se a produção de tratores de pequeno porte que estende até sexta-feira. Depois de mais uma troca, os maiores tratores, que são em menor demanda, são feitos na sexta-feira. Este método típico desnivelado cria quatro problemas:

- Os clientes geralmente não são previsíveis na compra de produtos. Se o cliente decide comprar os tratores grandes no início da semana, a planta terá problemas.

- Existe o risco das mercadorias não serem vendidas, devendo ser mantidas em inventário aumentando o custo de estocagem.

- A utilização dos recursos é desequilibrada (poderão haver horas extras e utilização maior de alguns equipamentos).

- Há uma demanda irregular em processos anteriores.

A Figura 1 (b) já representa um exemplo de modelo misto de produção nivelada. Neste exemplo, ao reduzir o tempo de troca na confecção de produtos e empregando outros métodos enxutos, a planta é capaz de construir os tratores em qualquer ordem que desejar. Tem-se então os seguintes benefícios:

- Flexibilidade para fazer o que o cliente quer e quando ele quer.

- Redução do risco de produtos não vendidos.

- Uso equilibrado de trabalho e máquinas.

- Nivelamento entre demanda sobre os processos e fornecedores.

Requisitos para Produção Nivelada

Para que um bom nivelamento de produção seja alcançado é importante obedecer os seguintes requisitos:

- Preferencialmente devem ser nivelados os itens mais frequentes e de maior volume;

- O ritmo de produção (takt time) e o tamanho dos intervalos de produção. (pich) devem ser estabelecidos e mantidos atualizados;

- A frequência de produção dos itens (PTP do sistema) e o tamanho do estoque final de itens devem ser estabelecidos;

- Os tempos de setup devem ser mantidos baixos;

- Deve-se trabalhar com operações padronizadas;

- Deve-se utilizar dados de controle da produção para sustentabilidade da produção nivelada.

Heijunka – Um exemplo Prático

A aplicação do Heijunka consiste em fazer o nivelamento da produção de acordo com o pedido total do cliente, convertendo a instabilidade da demanda dos clientes em um processo de manufatura nivelado e previsível. Tomemos com exemplo uma situação em que se deseja construir os produtos A e B na sequência dos pedidos do cliente. Ex.: A, A, B, A ,B, B, B, A. Se colocada esta sequência na linha de produção você possuirá um sistema irregular e se seu pedido na segunda-feira for duas vezes maior do que na terça, terá que pagar horas extras. A solução é criar uma agenda nivelada de produção. Neste exemplo, o programa deverá fazer cinco peças de A e cinco de B. Então uma programação nivelada poderá ser: ABABABABAB.

Percebe-se facilmente que é trivial o entendimento de que o nivelamento por volume e produção traz benefícios em toda a cadeia de valor. O problema permanece em como controlar a produção, de modo que o heijunka verdadeiro (nivelamento) é constantemente atingido. O sistema Toyota de produção veio com uma resposta simples, na forma de caixa heijunka.

Uma típica caixa heijunka possui linhas horizontais para cada membro de uma família de produtos: neste caso três (A,B e C). Possui ainda colunas verticais para intervalos de tempo idênticos de produção, neste caso 20 minutos. Um controle Kanban é colocado nas ranhuras criadas, em proporção com o número de itens a serem produzidos de um tipo de produto, durante um dado intervalo de tempo. Veja a Figura 2 abaixo:

Figura 2 – Heijunka – Exemplo de nivelamento de produção.

O quadro é dividido em duas partes (superior e inferior). Enquanto a parte superior (Ordem de Produção) é responsável por gerir a programação da produção, a parte inferior (Situação de Estoque) faz o controle de estoques utilizando o Kanban.

Para cada produto, são definidas faixas verdes, amarelas e vermelhas indicando visualmente o nível de estoque de cada um. Quando por exemplo o cliente demandar o produto A, deve-se colocar um cartão na zona verde, da esquerda para direita, representando que este produto foi consumido. Esta ação deverá ser repetida até que passe pela faixa amarela e a faixa vermelha esteja próxima de ser atingida. A faixa vermelha por sua vez é estabelecida baseando-se no calculo de tempo de setup da linha, o tempo de espera para o produto ficar pronto e um tempo de segurança. Ou seja, quando ela for atingida, ainda haverá tempo de produzir o produto sem que o estoque seja finalizado e o cliente possa ser atendido. Uma pessoa responsável (programador) deve estar atento à situação de estoque (região inferior do quadro) para retirar o cartão da situação de estoque e colocá-lo na régua de ordem de produção no momento adequado. A regra é colocar primeiro na régua de ordem de produção os cartões de produtos que estejam na iminência de atingir a região vermelha. Estes deverão ser produzidos primeiro.

No exemplo acima, para obter o quadro, definimos algumas informações importantes. São elas:

- O produto A leva 20 minutos para ser produzido e seu nível máximo de estoque é de 20 unidades;

- O produto B leva 10 minutos para ser produzido e seu nível máximo de estoque é de 40 unidades;

- O produto C leva 40 minutos para ser produzido e seu nível máximo de estoque é de 10 unidades;

Note também que a parte superior, denominada ordem de produção, foi estabelecida considerando intervalos de 20 em 20 minutos partindo das 6:00 até as 14:00, período completo de 1 turno.

Com relação oo ritmo de produção, veja que ele passa a ser ditado pelo cliente e pela demanda de produtos, não sendo mais imposta pelo líder de produção. Trabalhando desta forma, os estoque se mantem em padrões não muito altos e nem muito baixos. Você definirá qual será o estoque máximo de cada produto. Por este motivo que o Heijunka e o JIT (Just in Time) trabalham em conjunto. Caso deseje saber o ritmo da produção, você poderá calcular da seguinte forma: (tempo disponível de trabalho por turno) dividido pela (quantidade de produto damandado pelo cliente). Este ritmo também é conhecido por takt time.

Está gostando desse artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

Principais benefícios da aplicação do conceito Heijunka

- Diminuição dos estoques de produtos acabados;

- Menor ocupação de armazéns;

- Redução de custos;

- Equilíbrio na utilização de recursos;

- Demanda regular em processos anteriores;

- Elimina desperdícios;

- Favorece a padronização dos processos;

- Menos stress dos funcionários.