“Se há um produto para um cliente, existe um fluxo de valor. O desafio consiste em vê-lo” Lean Enterprise Institute

Um fluxo de valor pode ser definido como o conjuntos de passos (valor agregado ou não) necessários para se ter um produto ou serviço. Abrange desde o estado de matérias-primas até a entrega do produto e satisfação do cliente. O Mapeamento do Fluxo de Valor (VSM) baseia-se na elaboração de um “mapa” que mostra como é o fluxo de materiais ou informações. Este mapa tem início na cadeia de fornecedores, passa pela empresa e finaliza no cliente, percorrendo todo o caminho do processo de transformação da matéria prima. Através da análise do mapa do fluxo de valor é possível entender quais são as etapas agregam e retiram valor do produto, propor melhorias de processos e visualizar onde é possível aplicar ferramentas para redução de desperdícios e aumento de eficiência produtiva.

1 – Definição

O VSM é uma ferramenta estratégica do negócio que possibilita enxergar o macro da produção. Por este motivo, ela é capaz de mostrar oportunidades de melhorias em cada etapa de produção. O mapeamento de fluxo de valor também é utilizado para identificar gargalos e atrasos nos processos produtivos. Assim é possível entender quais são as etapas que não agregam valor no produto final e então criar uma linguagem comum do estado presente (retrato do que a empresa é hoje) e estado futuro do processo (onde pretende-se chegar). No mapeamento do fluxo de valor, os processos são divididos de três maneiras:

- Aqueles que efetivamente geram valor;

- Aqueles que não geram valor, mas são importantes para a manutenção da qualidade;

- Processos que não geram valor e que devem ser evitados ou eliminados.

É importante reforçar que o mapeamento do fluxo de informações é tão importante quanto o mapeamento do processo. É natural que estes dois fluxos estejam interligados e o mapeamento deve contemplar ambos. Outrossim, é raro ter em uma empresa alguém que conheça todo o fluxo de valor de um produto. Assim, a análise detalhada do processo com a junção das informações é sempre necessária para que ações eficazes sejam articuladas visando atingir resultados ótimos globais.

2 – Componentes

- O processo de controle global;

- Fornecedores e os métodos de entrega;

- Insumos dos fornecedores;

- Os processos de trabalho (incluindo armazéns de estoque) através do qual os materiais se movimentam;

- Desperdícios e saídas;

- Os clientes e os métodos de entrega;

- O fluxo de informação que coordena as etapas de processo;

- Os tempos médios necessários em cada processo: tempo real de trabalho e tempo de sobrecarga;

- A quantidade de pessoas envolvidas no trabalho.

3 – Como desenhar uma mapa de fluxo de valor?

Como a maioria das ferramentas relacionadas ao Lean e ao Six Sigma, há alguns passos gerais a seguir quando deseja-se criar mapas de fluxo de valor. Vejamos:

a) Identifique a família de produto e o processo a ser mapeado

Identifique claramente qual a família de produtos realmente é importante mapear. Lembre-se que é fundamental focar os esfoços em áreas mais críticas primeiramente.

b) Desenhe o processo atual

Reúna os gestores e os funcionários da linha de frente para desenhar o processo. É muito importante o envolvimento todos. Identifique as etapas envolvidas, pontos de início e fim do processo, informações de fornecedores, clientes externos, tempos envolvidos, etc. Identifique as etapas que consomem uma maior parcela dos recursos da organização ou que agreguem mais valor ou lucro. O mesmo deve ser feito para etapas que não agregam valor. Importante ressaltar que esta fase tem como premissa retratar o atual momento do processo e não o processo idealizado.

c) Avalie o fluxo de valor atual

Nesta avaliação, algumas perguntas básicas deverão ser respondidas. São elas:

- Esta etapa do processo agrega valor ao cliente?

- levantar quais processos de fabricação, medidas e tratamentos que agregam valor

- Quais desperdícios estão sendo gerados?

- Quanto e quais recursos estão sendo utilizados?

- Qual é o tempo de espera entre os processos de fabricação?

- Como posso eliminar ou reduzir os gargalos dentro do processo?

- Como podemos implementar mudanças?

d) Crie o estado futuro do mapa do fluxo de valor

Agora que existe uma melhor compreensão do estado atual, estamos prontos para projetar como gostaríamos que fosse o processo. Normalmente, o objetivo é fazer o produto fluir melhor reduzindo a quantidade de inventário ou de espera entre etapas. Esta fase é onde deve-se imaginar e se esforçar para criar a imagem de como seria o fluxo de valor ideal de trabalho. Novamente a participação de toda a equipe é fundamental.

e) Crie o plano de ação

Visto que todos sabem de que forma os processos estão funcionando hoje e como gostariam que ele fosse no futuro, é hora de formatar um plano de ação. Há uma grande variedade de modelos disponíveis para isto. Podem ser utilizadas as ferramentas Kaizen, Pensamento A3, 5Ws, DMAIC… Enfim, o intuito nesta fase é fazer com que a equipe entenda exatamente quais as ações importantes e o momento em que elas devem acontecer para que haja uma transição do estado atual para o estado desejado.

4 – Mapeamento do Fluxo de Valor (VSM) – Exemplo prático:

Vamos analisar um exemplo prático de indústria de manufatura onde o produto é acessórios de metal para portas e janelas. A fábrica é composta por 5 processos produtivos denominados: fundição, usinagem, polimento, pintura e montagem. A empresa também possui um sistema integrado de PCP (Planejamento e Controle da Produção) que gerencia todo o processo produtivo. Vejamos na Figura 2 abaixo como o VSM foi representado para este produto:

VSM-mapa-fluxo-valor-industria-exemplo-MFV

Visualizando a Figura 2, podemos entender como funciona o processo de produção de acessórios de metal para portas e janelas. Veja abaixo algumas conclusões:

- Existe uma cadeia de fornecedores de matéria-prima que realizam suas entregas via transporte rodoviário. Entre o pedido e o recebimento da matéria-prima, leva-se 1 dia (24h representados na linha do tempo) para que a entrega seja realiza;

- Quando a matéria prima chega, ela vai direto para a Fundição. Neste setor, temos 3 operadores trabalhando. O tempo de trabalho necessário para que o produto fique fundido (OCT) é de 24 horas. Existe ainda um tempo de set-up (tempo de valor não agregado necessário para converter uma configuração de uma linha de produto para outra linha) de 1hora. Sabe-se também que o OEE (Overall Equipment Effectiveness), que representa o produto dos indicadores de disponibilidade x performance x qualidade é de 0,8;

- Após sair da Fundição, o produto possui um tempo de processo que não agrega valor de 12 horas devido a resfriamento (necessário para manter a qualidade), transporte interno e inspeção. Somente após este tempo, ele está pronto para ser usinado. Na Usinagem, tem-se 4 operadores realizando um trabalho de 2 horas(OCT) com tempo de set-up de 10 minutos e OEE de 0,6;

- Após sair da usinagem, novamente o produto possui um tempo de processo que não agrega valor de 1 hora (tempo de transporte de um setor ao outro. Após este tempo, ele segue para o Polimento. No Polimento, por sua vez temos 2 operadores realizando um trabalho de 2 horas(OCT) com tempo de set-up de 20 minutos e OEE de 0,6.

- Antes do produto chegar na Pintura, ele possui 1 hora de tempo não agregado referente a transporte interno. Uma vez na Pintura, 1 operador realiza a pintura dispendendo um tempo de 3 horas(OCT), com set-up de 10 minutos e OEE de 0,8. Após a pintura, o produto tem que secar por um período de 8 horas para manter a qualidade (tempo de valor não agregado, porém necessário);

- Finalmente, na Montagem, o produto é montado e embalado. Neste setor, 3 operadores gastam um tempo de 5 horas(OCT) com set-up de 10 minutos e OEE de 0,7.

- Com o produto pronto, é hora de entregar aos clientes. O transporte é terrestre rodoviário e gasta-se 2 dias para ser entregue ao cliente final;

- O cliente por sua vez, responde questões de pesquisa de satisfação e envia informações eletronicamente para um sistema gerencial da empresa (representado por uma seta em forma de raio no mapa). Estas informações são reunidas com informações de pesquisa de mercado que alimenta todo o sistema.

- O PCP (Planejamento e controle da Produção) por sua vez, baseando-se nas informações de mercado, elabora o planejamento anual de produção que informa aos seus fornecedores a demanda prevista;

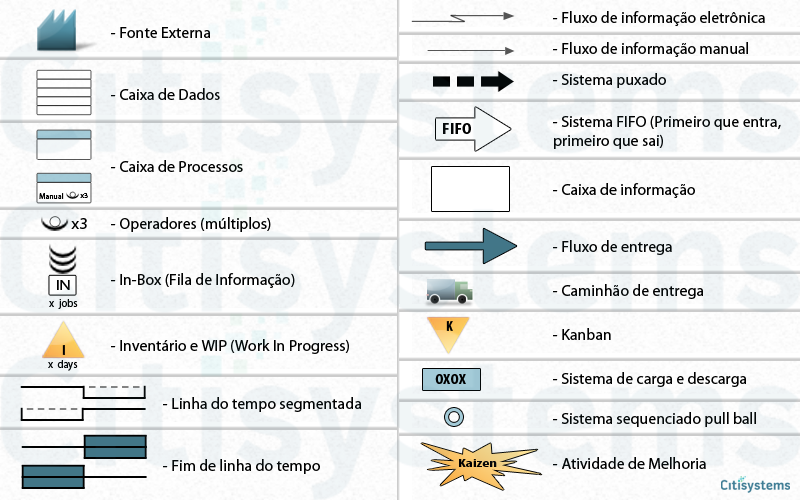

O setor de PCP, responsável pelo gerenciamento de toda a produção, possui um sistema informatizado que emite ordens de produção diárias e semanais (setas em formato de raio no mapa). Somando-se os tempos de valor agregado e não agregado, podemos obter o tempo que o produto leva para ser produzido, o famoso Lead Time (tempo de processamento de um pedido, desde o momento que é colocado na empresa até o momento em que o produto é entregue). Neste exemplo ele foi calculado com base na linha do tempo (região inferior do mapa), nos fornecendo um tempo total de 129 horas. Pela linha do tempo também obtemos o valor total agregado (em tempo) que o produto possui. Somando as “regiões de vale” da linha do tempo, obtemos um V/A de 35 horas. No mapa foram utilizados vários termos e símbolos. Na Figura 3 abaixo é possível visualizar alguns símbolos bastante aplicados na elaboração do VSM e seus significados:

Além dos símbolos, existem vários termos também utilizados na elaboração do mapa. Podemos visualizar estes termos na tabela abaixo:

| Medição | Símbolo | Descrição |

| Takt Time | Takt | taxa de demanda do cliente (tempo_disponível/quantidade_demandada). |

| Lead time | L/T | tempo de processamento de um pedido, desde o momento que é colocado na empresa até o momento em que o produto é entregue. |

| Relação de produção para entrega | P:D | Lead Time / Tempo de Entrega |

| Ciclo de trabalho do operador | OCT | Tempo de trabalho |

| Ciclo de trabalho da máquina | MCT | Tempo de máquina |

| Acréscimo de valor | V/A | Tempo envolvido em um processo que agrega valor. |

| Entregas no prazo | OTD | Entregas no prazo / Entregas totais |

| Inventário | I | Número em dias equivalente aos produtos bons no estoque. |

| Giro de Estoque | ST | Número de vezes por ano que o estoque é substituído |

| Tamanho do Lote | Batch | Número de peças por lote |

| Overall Equipment Effectiveness | OEE | Eficiência global dos equipamentos (disponibilidade x produtividade x qualidade) |

| Confiabilidade | Rel. | Confiabilidade do Processo (%) |

| Tempo de Setup | C/O | Tempo de valor não agregado necessário para para converter uma configuração de uma linha de produto para outra linha |

| Rendimento | Yeld | 100% – %Rejeição |

| Rendimento de primeira passagem | FPY | Produto de todos os rendimentos |

| Taxa de Rejeição | Scrap | Partes defeituosas / Total produzido |

| Defeitos por milhão | PPM | (Partes defeituosas / Partes boas) x 1.000.000 |

| Taxa de Retrabalho | Rework | Produtos retrabalhados / Total produzido |

| Area | Area | Área ou espaço utilizado para operação |

| Frequência de manuseio | HF | Número de vezes que um item é manuseado |

| Distância do operador | OD | Distância que o operador percorre |

| Distância da Máquina | MD | Distância que o material percorre |

Toda a análise que foi feita no exemplo representa o estado atual dos processos e não o estado desejado. Entendendo o estado desejado é possível enxergar falhas e detectar pontos de melhorias. Vamos listar alguns pontos de análise neste exemplo:

- Na Fundição, gasta-se muito tempo para produzir (OCT). É possível reduzir este tempo? Podemos envolver menos operadores ou gastar menos tempo de set-up?

- As linhas de Usinagem e Polimento possuem um OEE muito baixo (0,6 e 0,5). Qual o motivo? O que está impactando mais? Será a disponibilidade, a performance ou a qualidade? Como podemos melhorar este indicador? é possível aplicar automação industrial para melhorar os apontamentos?

- Os tempos gastos para o transporte interno entre Usinagem e Polimento e entre Polimento e Pintura são muito altos. É possível reduzi-los? Como fazer isto? Podemos melhorar o layout da planta? Podemos implantar um Kanban? É possível aplicar o JIT (Just-in-time)? e o Kaizen?

- Na Montagem, o tempo para produzir (OCT) é muito alto. É possível reduzir este tempo? Se colocarmos mais operadores, o tempo diminui? Se sim, qual o impacto no Lead Time? Vai melhorar a produtividade? Qual o impacto financeiro?

- Os processos que não agregam valor, mas são necessários devido a qualidade (resfriamento na Fundição e secagem na Pintura) podem ser melhorados? Podemos aplicar alguma tecnologia que mantém a qualidade e reduz este tempo, melhorando o Lead Time?

- A entrega do produto final ao cliente demora 2 dias e é realizada via transporte rodoviário. Podemos melhorar este prazo de entrega? Como? O transporte rodoviário é a melhor alternativa?

- O PCP pode melhorar a programação? Tem que ser semanal na Fundição? Por que ela é diária nos outros setores?

Veja que em um simples exemplo, foi possível levantarmos várias questões que por sua vez, podem alimentar um bom plano de ação. Lembre-se: temos o estado atuado, visualizamos o estado desejado e então deselvolvermos as ações para buscar o estado desejado.

Está gostando desse artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

5 – Principais vantagens de realizar o mapeamento de fluxo de valor

Como percebemos, as vantagens são muitas em realizar o mapeamento e análise de fluxo de valor. Podemos citar algumas:

- Possibilita a visualização macro e individual dos processos (eficiência individual e eficiência sistêmica);

- É a base para o plano de implantação do Lean Manufacturing;

- Contribui para identificar fontes de desperdícios;

- Facilita na tomada de decisões;

- Possibilita visualizar a relação entre o fluxo de informação e fluxo de material.

Por fim, os efeitos dos processos derivados da criação de um fluxo de valor podem ser percebidos na redução do tempo da produção, menor desperdício de materiais, na diminuição dos estoques e na qualidade da produção. É importante que todos aqueles que fazem parte da cadeia de fluxo de valor entendam o processo como um todo e possam juntos criar alternativas para aumentar fluxo de valor.