A análise FMEA (Failure Modes, Effects Analysis) tem como objetivo identificar potenciais modos de falha de um produto ou processo de forma a avaliar o risco associado a estes modos de falhas, para que sejam classificados em termos de importância e então receber ações corretivas com o intuito de diminuir a incidência de falhas. É um método importante que pode ser utilizado em diferentes áreas de uma organização como: projetos de produtos, análise de processos, área industrial e/ou administrativa, manutenção de ativos e confiabilidade com o intuito de trazer importantes benefícios para o negócio.

fmea de processo (analise modos e efeitos)

A aplicação do FMEA impacta diretamente no retorno financeiro da empresa que é decorrente da minimização e eliminação de falhas potenciais nos processos produtivos. Os resultados podem abranger todas as áreas industriais aumentando a confiabilidade do serviço prestado e proporcionando mais segurança e maior satisfação do usuário dos serviços.

Tipos de FMEA

Existem vários tipos de FMEAs utilizados no mundo todo. Dentre eles, alguns podem ser mais utilizados do que outros diferindo em alguns aspectos como forma de classificar os riscos e nomes dados aos elementos. Entretanto, todos possuem o mesmo objetivo: identificar falhas que podem causar danos em potencial ou prejuízo para o usuário do produto ou serviço oferecido. Os tipos mais comuns de FMEA são os de produto e o de processo, mas existem outros a citar:

FMEA de Produto: Nele são analisadas falhas que poderão acontecer nas especificações do produto focando em componentes e subsistemas. Este tipo também pode ser chamada FMEA de projeto.

FMEA de Processos:Tem como objetivo analisar a falhas no planejamento e execução do processo e consequentemente melhorá-lo.

FMEA de Sistema: Foca nas funções globais de sistemas

FMEA de Serviço: Foca em processos de manufatura e montagem

FMEA de Software: Foca em funções de software

É comum algumas empresas exigirem documentação FMEA para os fornecedores submeterem seus produtos à compra. Por isso a documentação da análise FMEA deve ser o mais detalhada possível. Este detalhamento também contribui para que futuras revisões sejam efetuadas com qualidade. As análises FMEAs podem precisar de dados históricos e informações importantes como: de que forma ocorreram as falhas? Como outros elementos similares falharam? E se ocorreu mudanças nas falhas após melhorias nos processos. Isto é fundamental para garantir a qualidade das análises em um processo de melhoria contínua.

Como elaborar uma análise FMEA

Primeiramente, vamos definir alguns termos que são utilizados em um documento FMEA. São eles:

- Falha: Perda de função quando ela é necessária.

- Modo de Falha: Como você observa o dano causado.

- Efeito da falha: Resultado ou consequência da falha.

- Ocorrência de falha: Quantas vezes isto acontece.

- Severidade de falha: O quão grave é a falha quando ela ocorre?

- Detecção de falha: Posso encontrar a falha antes dela ocorrer?

- RPN: Risk priority number – É o risco calculado que fica associado ao modo de falha.

O documento FMEA consiste de uma lista de componentes, funções ou serviços que podem falhar. Para cada um destes itens, são determinadas a ocorrência, os efeitos e os modos de falha para que então o risco inerente a falha possa ser calculado. O valor do risco (RPN) é um múltiplo de 3 variáveis (Ocorrência, Severidade e Detecção), sendo estas três variáveis tabeladas conforme o tipo de FMEA que está sendo utilizado. (ver tabela1, tabela2 e tabela3).

O FMEA funciona da seguinte forma: um grupo identifica as funções do produto e processo, as possíveis falhas, as causas e os efeitos derivados desta. Em seguida, é analisado o risco (RPN) que cada falha pode fornecer e então são avaliadas quais medidas de melhoria e ações corretivas podem ser aplicadas de forma a diminuir os riscos analisados. Uma planilha ou documento para a análise FMEA de processo inclui os seguintes campos.

- Nome: Nome do componente, subcomponente ou sistema que está sendo analisado;

- Função: é a função que o componente ou sistema desempenha;

- Falha: é o evento que faz com o que o componente ou sistema perca sua função;

- Efeitos: Aspecto aparente que o cliente irá notar. É o que a falha provoca;

- Classificação da Severidade: Pode variar de Zero a Dez, sendo Zero igual a uma gravidade mínima e Dez uma gravidade máxima;

- Causa: Apresentação das possíveis causas para a falha ocorrer;

- Classificação e Frequência da Ocorrência: Pode variar de Zero a Dez, sendo Zero igual a uma frequência mínima e Dez uma frequência constante;

- Classificação da detecção: Pode variar de Zero a Dez, sendo Zero igual a uma detecção máxima e Dez uma detecção nula;

- Ações e procedimentos atuais;

- Ações Recomendadas;

- Responsabilidade;

- Data Prevista;

- Ação Tomada;

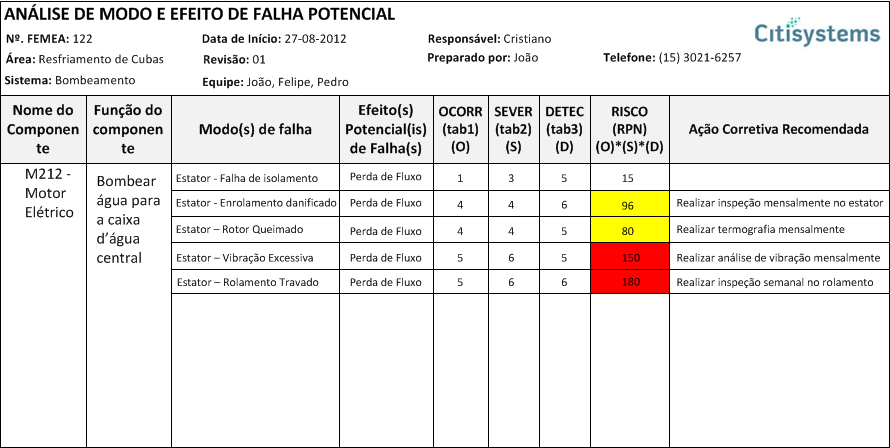

Agora que sabemos como funciona a análise FMEA, vamos então ao nosso formulário e a um exemplo prático. Consideramos neste caso um simples exemplo de um motor que faz o bombeamento de água para uma caixa d’água central. Vejamos o formulário:

FMEA – Formulário para análise de efeitos e modos de falha – Clique para ampliar

O cabeçalho do nosso formulário deve conter todas as informações importantes como área onde o componente está localizado,o sistema ao qual ele pertence,a data de início, revisão, equipe, elaborador, etc. Isto porque como dito anteriormente, o FMEA é um documento dinâmico que com o passar do tempo sofre revisões e melhorias. Por isto é muito importante que esta documentação tenha o máximo de informações possíveis.

Na primeira coluna, devemos identificar o componente. Colocamos então o tag do motor para identificar o motor exato no local e seu respectivo nome. Ele que será o objeto de análise neste formulário e todas as causas de falha levantadas serão baseadas neste motor. A função deste motor também é importante pois geralmente é a perda desta função que irá caracterizar a falha.

O nosso motor possui a função de bombear água para a caixa d’água. Para tanto ele precisa que todos os seus subcomponentes estejam em perfeitas condições. Neste exemplo, a equipe levantou quais as falhas potenciais podem ocorrer. São elas:

- Estator – Falha de isolamento;

- Estator – Enrolamento danificado;

- Estator – Rotor Queimado;

- Estator – Vibração Excessiva;

- Estator – Rolamento Travado;

Todas as falhas estão listadas na terceira coluna do nosso formulário. Note que qualquer uma das falhas listadas que possam ocorrer, fazem com que haja perda imediata da função do motor, que é bombear água para a caixa d’água. Por este motivo, podemos dizer que quando a falha ocorre, gera um efeito de falha denominado perda de fluxo. Isto foi listado na quarta coluna, como pode ser observado na figura.

Com as potenciais falhas listadas, podemos agora classificar estas falhas segundo os critérios de Ocorrência, Severidade e Detecção para assim calcularmos o risco.

Para encontrarmos o valor de orcorrência, basta consultarmos a tabela abaixo. Nela é possível encontramos facilmente o valor adequado:

| Classif. | Critério |

| 1 | Chance Remota de Falha |

| 2 | Frequência muito baixa: 1 vez a cada 5 anos |

| 3 | Pouco Frequente: 1 vez a cada 2 anos |

| 4 | Frequência baixa: 1 vez por ano |

| 5 | Frequência ocasional: 1 vez por semestre |

| 6 | Frequência moderada: 1 vez por mês |

| 7 | Frequente: 1 vez por semana |

| 8 | Frequência elevada: algumas vezes por semana |

| 9 | Frequência muito elevada: 1 vez ao dia |

| 10 | Frequência máxima: várias vezes ao dia |

Uma vez obtido o número da ocorrência, vamos agora obter o número para a severidade ou gravidade da falha e seu respectivo efeito. Para calcular, podemos recorrer à tabela abaixo:

Tabela 2: Severidade (O quão ruim é o sistema?)

| Classif. | Critério |

| 1 | Efeito não detectável no sistema |

| 2 | Baixa severidade causando aborrecimento leve no cliente |

| 3 | |

| 4 | Severidade moderada: cliente hora insatisfeito com perda de deempenho perceptível |

| 5 | |

| 6 | |

| 7 | Severidade alta com alta insatisfação do cliente |

| 8 | |

| 9 | Severidade muita alta: risco potencial de segurança e problemas graves de não-conformidades |

| 10 |

Está gostando desse artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

Agora só falta obtermos o nível de detecção para as falhas e seus efeitos e assim calcular o risco. Note que a detecção é um valor que mostra a eficiência dos controles de detecção da falha (modo de falha). Quanto maior for o valor atribuído ao índice de detecção, significa que maior será a dificuldade de detectar a falha.

tabela 3 : Detecção (O cliente pode ver o problema?)

| Classif. | Critério |

| 1 | Detecção quase certa do modo de falha |

| 2 | Probabilidade muito alta de detecção do modo de falha |

| 3 | Alta probabilidade de detecção do modo de falha |

| 4 | Moderadamente alta probabilidade de detecção do modo de falha |

| 5 | Moderada probabilidade de detecção do modo de falha |

| 6 | Baixa probabilidade de detecção do modo de falha |

| 7 | Probabilidade muito baixa de detecção do modo de falha |

| 8 | Probabilidade remota de detecção do modo de falha |

| 9 | Probabilidade muito remota de detecção do modo de falha |

| 10 | Não é possível detectar o modo de falha |

Com os valores obtidos, agora é possível calcular o risco (RPN), bastando para isto multiplicar as três variáveis Ocorrência x Severidade x Detecção. É com este valor de risco que faremos o direcionamento das tratativas que cada modo de falha receberá. Vejamos:

No nosso exemplo, os modos de falhas que receberam maior risco (vermelho) foram: vibração excessiva e rolamento travado. Isto quer dizer que estas falhas merecem tratativas especiais e portanto ações mais eficazes. Com o risco calculado um pouco menor (amarelo), podemos observar que os modos de falhas rotor queimado e enrolamento danificado também receberam tratativas para evitar a perda da função do componente. Isto porque os danos potenciais que podem ser causados por estas falhas também merecem atenção.

Todas as ações precisam conter um prazo, responsável e devem ser monitoradas periodicamente a fim de avaliar novamente o risco e medir a eficácia do plano. No nosso formulário estes campos foram omitidos para visualizarmos melhor os campos mais importantes da FMEA.

É importante também notar que um modo de falha (Falha de isolamento) não mereceu ações corretivas. Isto é comum acontecer pelos seguintes motivos: o risco obtido foi baixo e as empresas em geral possuem limitações de recursos e equipe para tratar todas as falhas. Lembre-se sempre que no intuito de aplicarmos formas de controles muito rígidos, podemos aumentar muito os custos para tal, de maneira com que a ocorrência da falha passe a ser menos custosa do que a tratativa para que ela não ocorra.

O FMEA nos mostra que podemos sim correr riscos calculados, desde que saibamos quais são estes riscos e estejamos dando prioridade a riscos mais importantes. Devemos ficar sempre atentos no fato de que um risco baixo pode se tornar alto e um alto, que esteja sendo tratado pode vir a ser menos prioritário com o passar do tempo. Por este motivo é importante que todos os modos de falha sejam listados e monitorados constantemente. O formulário deve sofrer atualizações constantes e as ações revisadas com o tempo.

Benefícios do FMEA

Ao trabalhar com a análise FMEA a empresa tende a:

- realizar um processo produtivo com maior qualidade;

- trabalhar com maior confiabilidade e segurança;

- trabalhar com menor custo e menores avarias;

- diminuir a probabilidade de falhas nos processos e produtos.

Com vimos, FMEA é uma técnica analítica utilizada por um time de pessoas como uma maneira de garantir que, até a extensão possível, os modos potenciais de falha e suas causas/mecanismos associados tenham sido considerados e localizados. Na sua forma mais rigorosa, a FMEA é um sumário do conhecimento de pessoas (incluindo uma análise de itens que poderiam falhar baseado na experiência e em assuntos passados) de como um produto ou processo é desenvolvido. Assim, é fundamental que a equipe que compõe o time seja qualificada e o mais diversificada possível.

Como resultado, a FMEA impacta diretamente no retorno financeiro da empresa que reduz ou elimina falhas e desenvolve ações e procedimentos para lidar com os riscos. Do ponto de vista dos funcionários que trabalham na empresa, como a FMEA é uma ferramenta que estimula o trabalho em equipe, ela possibilita ganhos motivacionais obtidos a partir da colaboração e o comprometimento das pessoas, que, juntas podem desenvolver uma atividade em prol do futuro da organização e de si mesmas.