No post anterior eu falei da manutenção planejada (MP), dando uma breve explicação sobre os 6 passos para a implantação desta ferramenta (veja aqui). O objetivo agora é explicar detalhadamente o primeiro passo que deve ser dado para que a manutenção planejada, um pilar importante do TPM, tenha suas fundações sólidas na sua empresa.

Espero que ao final, você esteja seguro para dar início ao processo de implantação e entenda melhor os critérios e indicadores para classificação e análise dos equipamentos.

Sabemos que as plantas de processo usam diferentes tipos de equipamentos e mesmo que as unidades e componentes de um equipamento sejam do mesmo tipo, eles podem ter uma importância diferente, dependendo da sua função no processo.

Para decidir qual equipamento receberá a manutenção planejada, devemos implantar os cadastros e os diários dos equipamentos para que depois, com base nas informações fornecidas pelos diários e pelos responsáveis de diferentes setores, a priorização dos equipamentos possa ser feita de acordo com critérios pré-estabelecidos.

1 – Crie o Cadastro dos Equipamentos

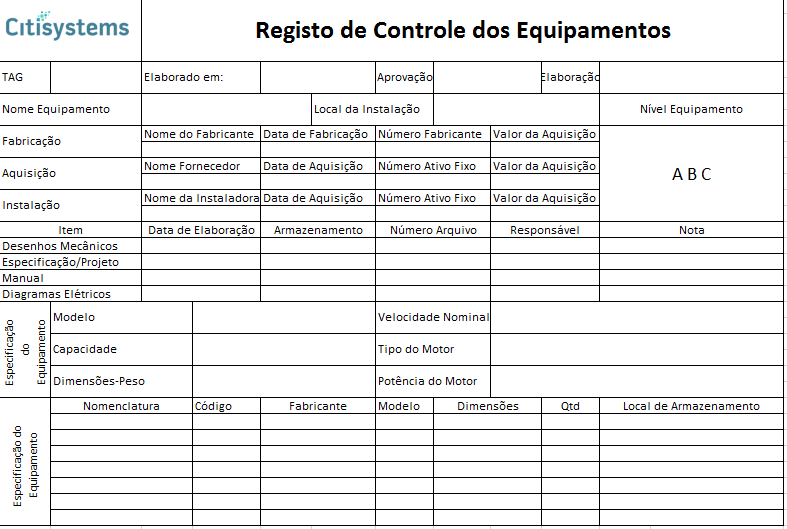

O cadastro dos equipamentos é importante para que você saiba quando e por quem este foi instalado e quanto tempo está em operação, quem fabricou, onde estão os seus desenhos técnicos, os manuais, quais são as peças que compõem o equipamento, a velocidade nominal ou produção nominal para a qual o equipamento foi projetado e todas informações que são pertinentes para análise futura.

Você já presenciou uma situação de quebra de um eixo ou uma peça mecânica que precisou ser substituída e alguém chegou com um croqui (teve que fazer o desenho da peça) para então mandar fabricar a mesma e só depois substituir?

Quanto tempo foi perdido? E a pressão para fazer a máquina voltar a funcionar? Ou aquela situação em que um equipamento produz X peças por hora mas ninguém sabe a produção que ele foi projetado e quando alguém pergunta, obtêm a seguinte resposta: “sempre” produziu X peças por hora.

São situações como estas que podem ser evitadas com o cadastro completo de todos os equipamentos. Abaixo, mostro uma planilha que pode ser utilizada como exemplo:

Não se preocupe que no final deste artigo, disponibilizo a planilha em Excel para Download.

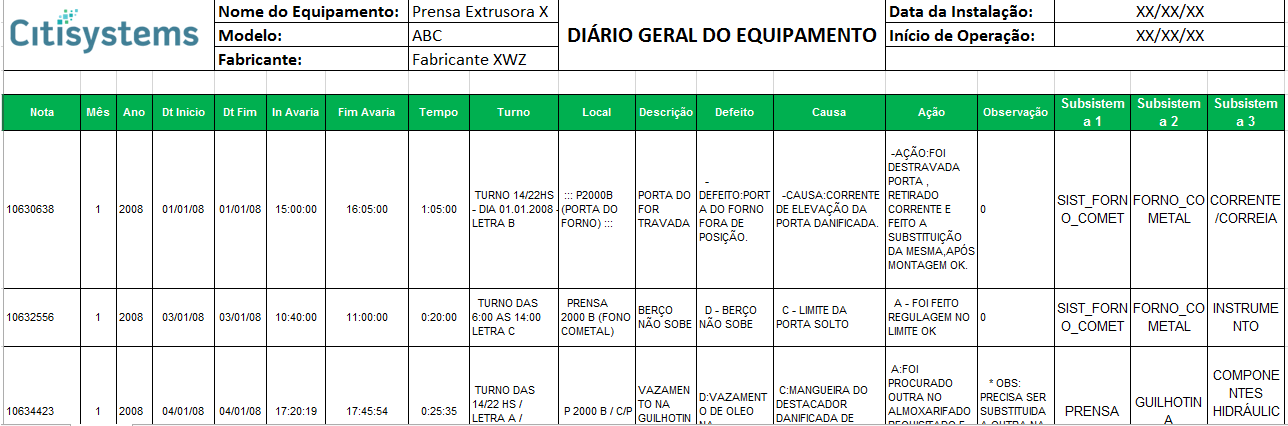

2 – Crie o Diário dos Equipamentos

O objetivo do diário dos equipamentos é registrar todas as falhas e avarias que ocorrem na máquina e que causam perdas de produção. Os dados podem ser registrados em planilhas, papel ou sistemas (SAP, TOTVs, Maximo) pelo pessoal de manutenção e no registro são informados o defeito, causa, ação, início e fim da avaria, parte do equipamento onde ocorreu a falha, o responsável pela manutenção e mais dados que sejam pertinentes.

Mantendo um histórico das falhas dos equipamentos, é possível fazer análises posteriores e tomar decisões voltadas para correções e melhorias dos equipamentos. Abaixo eu mostro um exemplo de planilha que fiz com dados coletados do SAP para uma Prensa de Extrusão e que você poderia utilizar como exemplo para um diário.

Veja na planilha que como a Prensa era muito grande, composta por vários outros equipamentos, ela foi subdividida em Subsistemas 1,2 e 3 a fim de possibilitar o apontamento exato de onde ocorreu a falha.

Os relatos de defeito, causa e ação são importantes para que as falhas sejam analisadas posteriormente. Por experiência própria, digo que é muito importante trabalhar com os manutentores diariamente para que eles façam o registro correto, pois é comum relatos faltando informações ou com descrições falhas.

Portanto, a qualidade da informação é fundamental. Nesta planilha, ainda está faltando um campo importante, o custo. Não acrescentei porque na época os dados foram extraídos do SAP e são registro de notas de manutenção, que por sua vez são amarradas a ordens que agregam os custos envolvidos na ação corretiva.

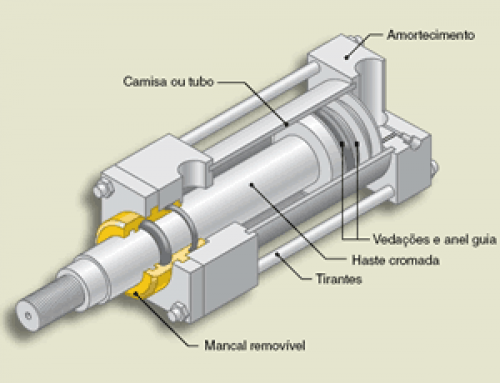

No dia a dia, se você não possuir um sistema e quiser computar os custos precisa lembrar que, deve computar os custos de pessoal + material utilizado. Por exemplo, se uma parada durar 2 horas e você deslocar 2 mecânicos para a troca de um kit de reparo de cilindro, o custo seria o seguinte: 2 horas x (2 pessoas x valor hora pago por pessoa) + custo do kit de vedação. Ex.: Custo da manutenção = 2 x (2 x 16,00) + 420,00 = R$484,00.

Caso queira fazer o download da planilha diário, vou disponibilizar a mesma juntamente com a planilha de cadastro do equipamento no final deste artigo.

3 – Avalie e Priorize os Equipamentos

Avalie cada parte do equipamento em termos de segurança, qualidade, operabilidade, manutenibilidade, e assim por diante. Classifique os equipamentos (como A, B, ou C). Defina e realize as manutenções planejadas em todas as unidades classificadas A ou B, bem como aquelas para as quais a zero falha é uma exigência legal (já pensou falhar um gerador nuclear ou a turbina de um avião em pleno ar?).

Os critérios de classificação vão variar dependendo do processo e é fundamental que os departamentos de manutenção, produção, qualidade, engenharia de produção e de segurança cooperarem na avaliação de cada atributo.

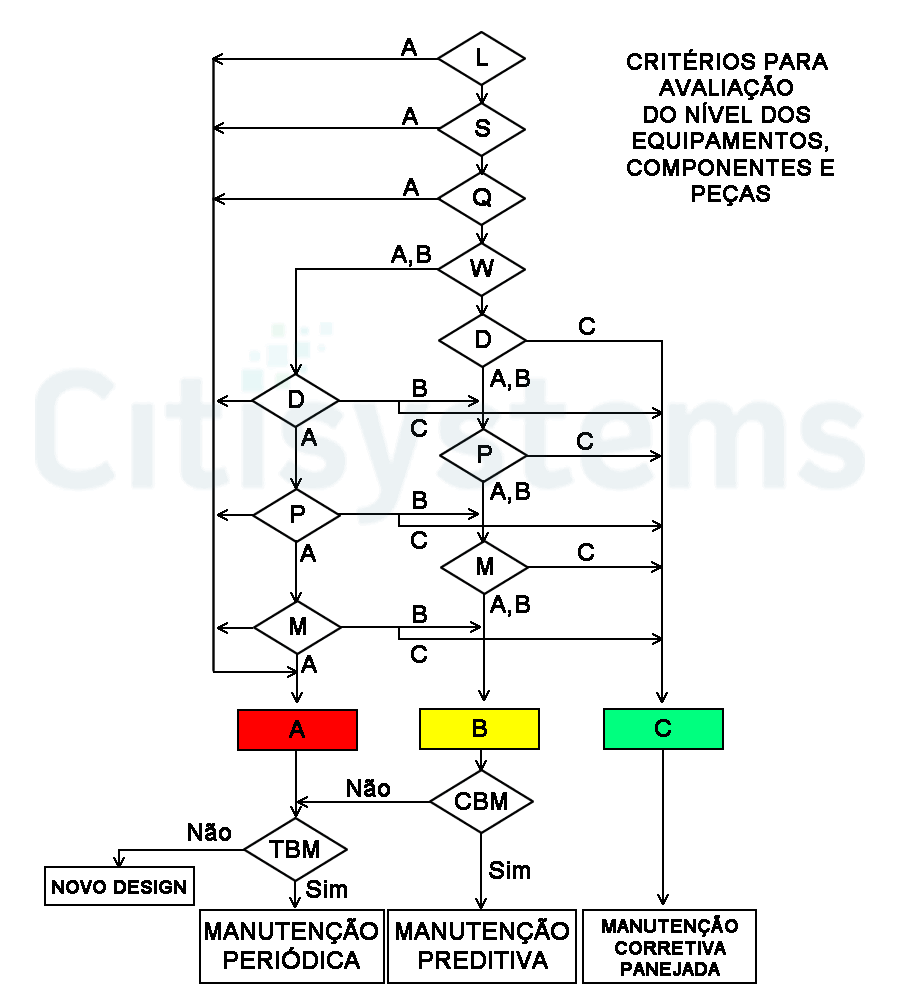

A Tabela abaixo mostra os critérios que podemos utilizar para classificar os equipamentos por importância em A, B e C e logo depois você pode ver um fluxograma que deve ser aplicado em conjunto com a tabela para cada equipamento a ser avaliado.

A tabela e o fluxograma devem ser utilizados em reuniões com as pessoas pertencentes a cada setor e todos devem opinar na avaliação.

| Classificação | Fatores para Avaliação | Critérios para Avaliação | ||

| A | B | C | ||

| L | Regulamentador Por Lei | Está sujeito à legislação e obrigatória a desmontagem periódica | Não está sujeito à legislação | |

| S | Segurança, Ordem Pública e Meio Ambiente |

Caso sofra quebra, provoca acidente grave em termos de segurança, ordem pública e meio ambiente, e exerce grande influência sobre a comunidade |

Caso sofra quebra, provoca acidente grave em termos de segurança,ordem pública e meio ambiente, e gera reclamações na comunidade |

Não há problemas |

| Q | Qualidade e Rendimento de Material |

Caso sofra quebra, haverá grande número de defeitos,queda significativa no rendimento do material e reclamações de clientes |

Caso sofra quebra, haverá grande número de defeitos,queda no rendimento do material |

Não exerce influência sobre a qualidade e rendimento de material |

| W | Condição de Operação | Operação plena durante 24 horas por dia | Operação por bateladas | Operação ocasional |

| D | Perda de Oportunidades | Caso sofra quebra, para a fábrica toda | Caso sofra quebra, para a linha em que está vinculado | Existe equipamento sobressalente ou não há perda por parada |

| P | Frequência de Quebras | Ocorreu quebra similar nos últimos 5 anos | Ocorreu quebra similar nos últimos 10 anos | Não há quebras há mais de 10 anos |

| M | Manutenbilidade | Tempo para reparo acima de 5 horas e custo muito alto | Tempo para reparo acima de 5 horas e custo razoável | Tempo para reparo abaixo de 1 hora e custo baixo para reparo |

Tabela 1 – Critérios para classificação dos equipamentos. Fonte: Nippon Zeon Co., PM Prize Lecture Digest.

Figura 3 – Fluxograma para classificação dos equipamentos. Fonte: Nippon Zeon Co., PM Prize Lecture Digest.

Veja que ao navegar pelos critérios no fluxograma, ele indica se o equipamento é A, B ou C e no final mostra o tipo de manutenção que você deve aplicar: manutenção periódica, preditiva ou manutenção corretiva.

Quando indicar manutenção preditiva, você ainda deve avaliar se realmente é possível e viável aplicar um tipo de manutenção preditiva no equipamento. Se não houver condições, você deve obrigatoriamente aplicar a manutenção planejada.

As siglas TBM e CBM significam respectivamente manutenção baseada no tempo e manutenção baseada nas condições (você pode ver quais são os tipos de manutenção clicando aqui).

Está gostando desse artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

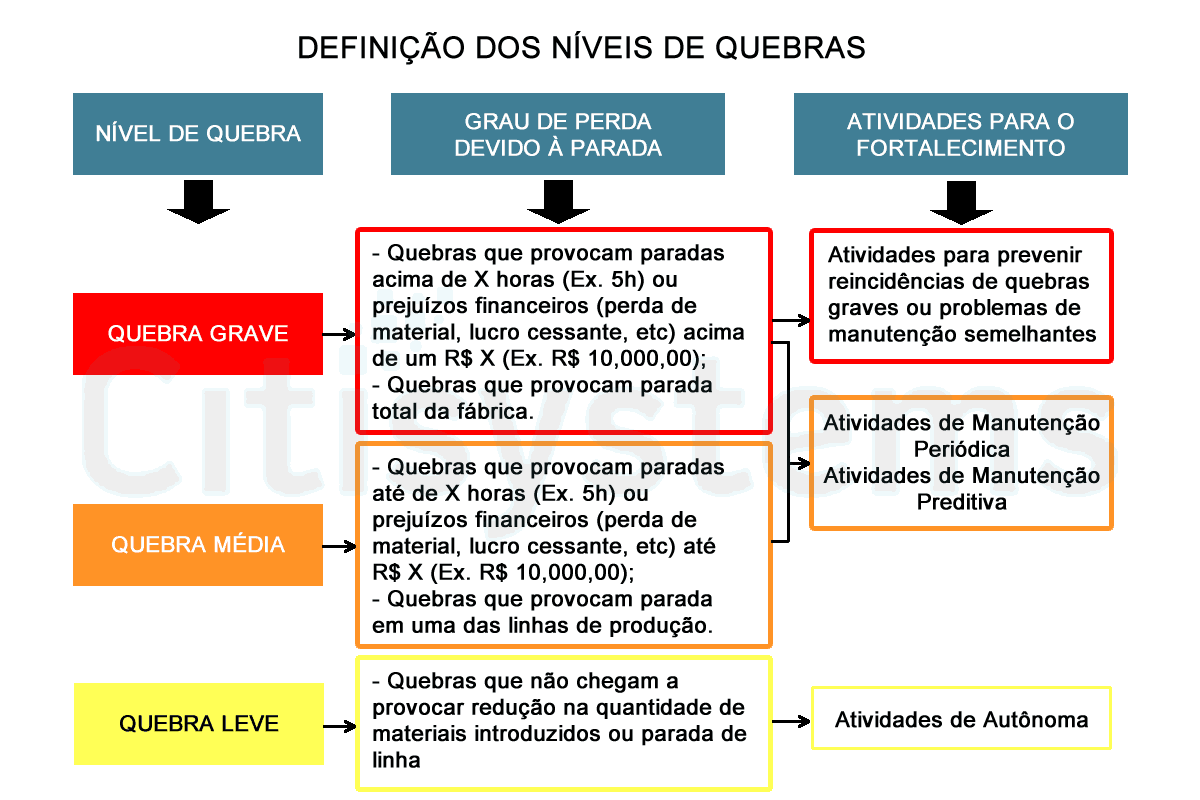

4 – Defina os Níveis de Quebras

Os níveis de quebras dos equipamentos podem ser definidos da seguinte maneira:

Quebra Grave – Quebras que provocam paradas acima de X horas (Ex. 5h) ou prejuízos financeiros (perda de material, lucro cessante, etc) acima de R$ X (Ex. R$ 10,000,00) ou quebras que provocam parada total da fábrica.

Quebra Média – Quebras que provocam paradas até de X horas (Ex. 5h) ou prejuízos financeiros (perda de material, lucro cessante, etc) de até R$ X (Ex. R$ 10,000,00) ou quebras que provocam parada em uma das linhas de produção.

Quebra Leve – Quebras que não chegam a provocar redução na quantidade de materiais introduzidos ou parada de linha.

Veja que aqui preferi não definir o número de horas de paradas nem o valor, apenas dando um exemplo pois cada empresa deve definir este valor. Aí você me pergunta: Como eu defino isso? O tempo de parada e o valor de prejuízo devem ser definidos de forma com que as perdas graves não sejam tão frequentes quanto as médias e leves e ao mesmo tempo possam ser analisadas corretamente por uma equipe no contexto das falhas para que as melhorias possam ser feitas.

Explicando melhor, imagine que você defina que a perda grave seja paradas acima de 2 horas, mas que todos os dias ocorrem pelo menos 5 paradas acima de 2 horas. Com um volume grande de paradas graves, a empresa deverá possuir uma quantidade maior de pessoas para análise de falhas e a manutenção vai ter dificuldades em estruturar atividades para prevenir reincidências de quebras graves (como readequação dos planos, estudos de novos materiais, etc.).

O ideal é começar com um número razoável e com o tempo, focando a melhoria contínua, ir reajustando os valores, “apertando mais o cinto”. Abaixo você pode ver uma Figura em que as atividades de fortalecimento são indicadas para cada tipo de nível de quebra.

5 – Defina os Indicadores de Manutenção

Há um tempo atrás postei neste blog um artigo onde falo de vários indicadores que podem ser utilizados na manutenção (veja aqui). Aqui vou mostrar alguns deles que podem ser definidos e algumas sugestões de metas, pois todo indicador também deve ter uma meta alcançável e isto depende de cada empresa.

| Itens de Medição | Método de Cálculo | Metas |

| Número de quebras dos equipamentos | Número real de quebras mensal por nível de quebra | Quebras graves e médias: 0 Quebras leves: 1/10 |

| Índice da intensidade de quebras/equipamentos (indisponibilidade) | (Total do tempo de parada por quebra x 100) / Total do tempo operacional (Total do numero de parada por quebra x 100) / Total do tempo operacional |

Abaixo de 0,15 Abaixo de 0,10 |

| Custo unitário de manutenção | Custo de manutenção / Volume de produção | Redução de 20% |

| Manutenção Planejada x Realizada | (Quantidade executada x 100) / Quantidade de manutenção planejada) | Acima de 90% |

| Índice de Manutenção Preventiva | (PM + CM) * 100 / (PM + CM + BM) PM = Manutenção Preventiva CM = Manutenção Corretiva BM = Manutenção de Parada |

Acima de 90% |

| MTBF | Tempo total de funcionamento em um período / Número de paradas | Começar com um número atingível |

| Quantidade de melhorias individuais nos equipamentos | Quantidade de melhorias registrados | Começar com um número atingível |

| MTTR | Total de horas de parada / Número de paradas | Começar com um número atingível |

| Número de melhorias | Número total de melhorias / número total de pessoas na manutenção | Acima de 10/ano |

Veja que algumas metas são sugestões, mas tudo depende do nível em que se encontra a empresa. Como eu disse, metas devem ser atingíveis e o importante é começar.

Uma indústria recém inaugurada com equipamentos novos provavelmente terá um comportamento diferente de uma indústria com equipamentos de mais de 20 anos em operação. Por isso é importante entender o cenário.

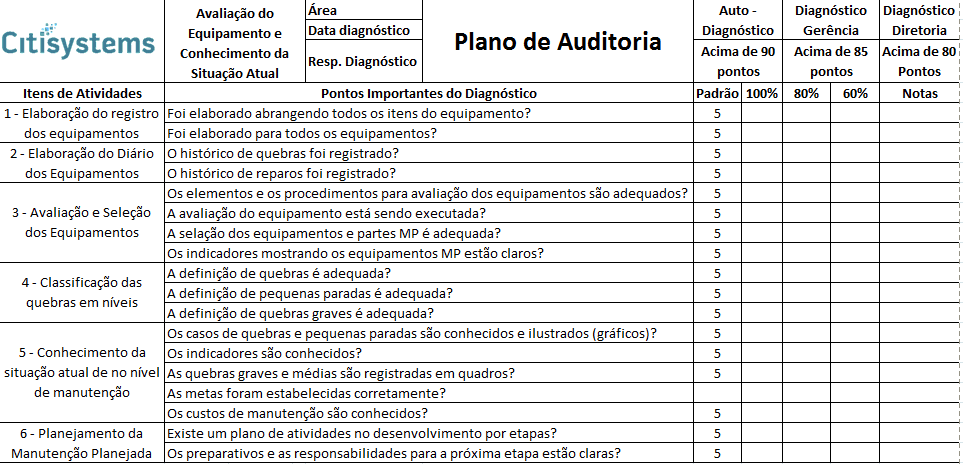

6 – Defina um Plano de Auditoria para a Etapa 1

Após implementar as ferramentas acima, estabeleça um plano de auditoria para verificar se você poderá evoluir para a próxima etapa da manutenção planejada. Abaixo você pode ver uma tabela como sugestão para um plano de auditoria:

Veja que o plano de auditoria tem o objetivo de realmente verificar o que foi ou não cumprido antes de prosseguir. O interessante também é que primeiramente o setor faz uma auto avaliação e posteriormente a gerência.

Por fim a diretoria faz as suas considerações e pontuações. Assim, existe o envolvimento de todos na empresa, reforçando o comprometimento de todos os níveis da organização.

Bom, sei que é bastante informação, o meu objetivo é ser direto mas espero que tenham gostado do post e se houver dúvidas não hesite em comentar abaixo. Volto no próximo, onde vou falar sobre a segunda etapa da manutenção planejada que é a restauração das condições iniciais. Abaixo também estou disponibilizando as planilhas como prometido.

Não se esqueça de deixar seu comentário. Ele nos ajuda a melhorar cada vez mais!

Referências:

- TpmClubSa

- SUZUKI, T. TPM in Process Industries. 1ª. ed. New York: Productivity Press, 1994.

- Nippon Zeon Co., PM Prize Lecture Digest.