Neste artigo, falaremos sobre as perdas que ocorrem em uma indústria de processo e como elas podem ser reconhecidas a fim de que seja possível maximizar a eficiência da empresa como um todo. Antes de começar eu gostaria de informar a você que este artigo é o quarto de uma sequência de artigos sobre TPM. Caso você quiser acessar os artigos anteriores, seguem abaixo:

1 – O que é TPM e Porque esta Ferramenta é Tão Popular na Indústria

2 – Os 8 Pilares da Manutenção Produtiva Total

3 – Os 12 Passos Para Implantação do TPM Manutenção Produtiva Total

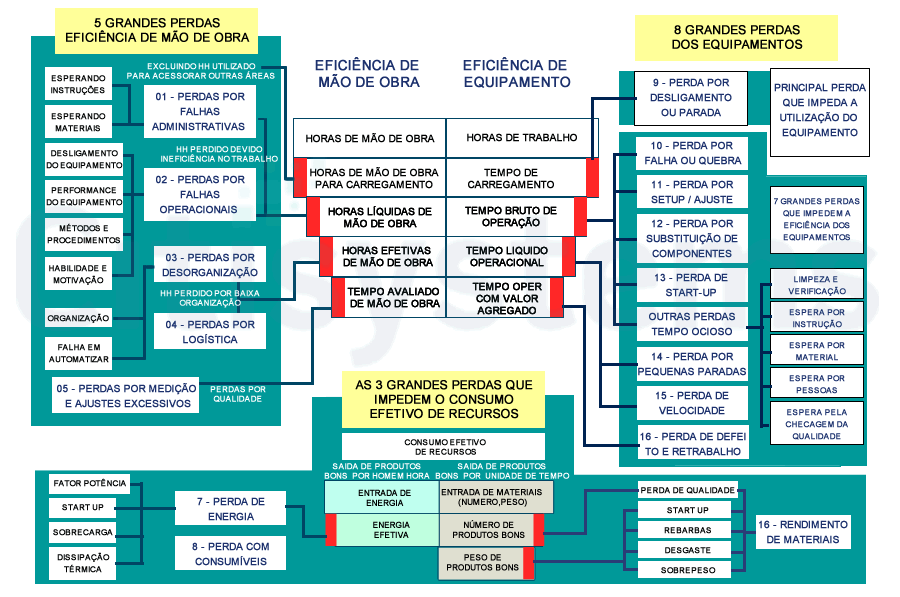

A Figura abaixo mostra a estrutura das 16 Grandes Perdas e como ela impacta a eficiência de mão de obra e de equipamentos em um indústria de processo. Podemos perceber também que as perdas subdividem-se em três grupos (mão de obra, equipamentos e recursos). Veremos então quais são os 16 tipos de perdas:

Figura 1 – Estrutura das 16 Grandes Perdas – Fonte adaptado de: JMA Consultants Inc

5 Grandes Perdas (Eficiência de Mão de Obra)

1 – Perdas por Falhas Administrativas:

Podemos citar aqui alguns exemplos como compra de materiais incorretos, falta de instruções, emissão de notas fiscais erradas ou retirada de materiais por engano. Falhas administrativas competem principalmente à gestão e ao gerenciamento. Podemos dizer assim que um bom gestor é fundamental para reduzir as falhas administrativas de uma empresa.

2 – Perdas por Falhas Operacionais

As falhas operacionais ocorrem devido à falta de planejamento ou simplesmente por não serem realizadas da forma correta. Quando falta instrução, podem ocorrer desligamentos desnecessários, interferência na performance dos equipamentos, métodos e procedimentos executados de forma errada. Tudo isso causa um grande impacto no tempo gerando prejuízos e retrabalhos.

3 – Perdas por Desorganização

A desorganização ocasiona perdas de tempo. Um exemplo é uma pessoa precisar de determinada ferramenta e não encontrar no local correto.

4 – Perdas por Logística

Muitas vezes um layout da uma fábrica não é definido de forma adequada fazendo com que o fluxo de material durante o seu processamento demore mais tempo do que o necessário ou que as pessoas gastem mais tempo para se movimentar ao executar o trabalho.

5 – Perdas de Tempo Devido à Medições e Ajustes Excessivos

Ajustes excessivos no ambiente, nas ferramentas de trabalho e medições desnecessárias também ocasionam perdas.

3 Grandes Perdas (Recursos)

6 – Perdas por Rendimento de Materiais

Todo material utizado na indústria deve ter um rendimento. São considerados perdas, os materiais utilizados durante o start up da máquina, as perdas de materiais por má qualidade do produto, rebarbas, desgastes e sobrepesos (materiais produzidos com peso maior do que o necessário).

7 – Perda por Desperdício de Energia

Desperdícios de Energia com equipamentos ligados desnecessariamente, por baixo fator de potência ou equipamentos antigos com baixo rendimento. Podemo citar aqui também sobrecarga e dissipação térmica.

8 – Perda com Consumíveis

Materiais consumíveis como Ferramentas e Gabaritos, quando mal utilizados acabam danificando gerando perdas. Outro ponto também é a confecção destes com materiais de má qualidade que se deterioram antes do tempo.

Está gostando desse artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

8 Grandes Perdas (Equipamentos)

9 – Perda por Desligamento ou Parada

As perdas por deligamento ou parada ocorrem sob duas formas diferentes: a primeira delas é através do planejamento anual de paradas de uma fábrica. Algumas indústrias preferem trabalhar com os equipamentos por um determinado tempo e realizar uma intervenção planejada de tempos em tempos, parando todos os equipamentos e nesta oportunidade fazendo os reparos necessários para reestabelecer as condições das máquinas.

Outra perda por parada ou desligamento que ocorre é a manutenção periódica do equipamento. É o caso em que as máquinas possuem um plano periódico de manutenção preventiva mensal, bimestral ou anual. Neste caso, as paradas ocorrem individualmente por equipamento.

Apesar dos períodos de parada serem essenciais para manter a eficiência da planta, sempre deve-se pensar em reduzir este tempo focando na melhoria de eficiência do trabalho de manutenção nas paradas mantendo a confiabilidade dos equipamentos.

10 – Perda por Falha ou Quebra

A Perda por falha em equipamento é o tempo perdido quando a planta para porque o equipamento repentinamente perde suas funções específicas. Neste sentido podemos detectar 2 tipos de perdas: por falha de função ou por redução de função. A Perda por falha de função é quando o equipamento falha por não realizar sua função impactando diretamente na planta. Um exemplo é quando o motor para de funcionar ou quando uma unidade hidráulica para de bombear. Já a Perda por redução de função pode representar tanto uma perda por defeitos, redução ou rendimento. Um exemplo é quando o motor não gira na velocidade nominal que deveria por alguma falha ou a unidade hidráulica não produz a pressão necessária no sistema.

11 – Perda por Setups e Ajustes

As perdas por ajustes ou setups são as perdas que acontecem quando há troca de produtos na linha, que por sua vez resultam na mudança das configurações da máquina para que ela esteja pronta para a próxima etapa de produção. Alguns exemplos de ajustes ou setups são: mudança de embalagens, troca de facas e ferramentas e substituição de correias alimentadoras.

12 – Perdas por Substituição de Componentes/Ferramentas

É a perda de tempo inputado à produção devido a substituição necessária de um componente ou ferramenta, seja de corte ou não que já apresenta algum desgaste ou mal funcionamento. Aguns exemplos são facas de corte, ferramentas de Tornos, correias transportadoras, etc.

13 – Perdas de Start Up

Todo início de produção precisa de um tempo para que os equipamentos entrem nas condições nominais de operação. Por exemplo, um forno precisa primeiramente se aquecer para depois produzir e um resfriador precisar estar na temperatura ideal de resfriamento para operar adequadamente. Em ambos os exemplos, o tempo necessário para o equipamento estar em suas condições nominais é considerado perda. É possível tratar estas perdas investindo em tecnologia ou até mesmo mudando o processo.

14 – Perdas por Pequenas Paradas

Perdas por pequenas paradas ocorrem quando existem pequenas falhas nos equipamentos como por exemplo as falhas de sensores, entupimento de moldes, etc. As pequenas paradas podem ocorrer também por mau funcionamento e outras condições anormais que interferem no desempenho da planta.

15 – Perda de Velocidade

Perdas de vlocidade são perdas incorridas quando o equipamento opera em uma velocidade inferior à velocidade que ele foi projetado, resultando assim em perda de produtividade. Falta de manutenção ou ajustes incorretos dos equipamentos podem causar estes tipos de perdas. Alguns exemplos são: esteiras operando em baixa velocidade, motores operando em velocidade abaixo da nominal.

16 – Perdas por Defeito e Retrabalho (Qualidade)

Incluem-se aqui 3 tipos de perdas: perda de vendas devido a queda da qualidade, tempo que se gasta no retrabalho, e a própria perda do refugo que é o produto rejeitado. Sabemos que os defeitos de qualidade podem ter muitas causas. Eles podem ocorrer devido ao mau funcionamento de equipamento, erro operacional, falha no processo, contaminação ou problemas com matéria prima. Já as Perdas por reprocesso são perdas de reciclagem que ocorrem quando o material rejeitado deve ser retornado a um processo anterior para ser aceito. No passado, as pessoas se concentravam na condição final do produto e tendiam a negligenciar perdas em processos intermediários tais como taxa de perda de produção e a energia perdida na reciclagem. Em indústrias de processo, porém, é necessário reexaminar a noção de que a reciclagem é permissível simplesmente porque ela pode fazer o produto rejeitável em produto aceitável. No entanto devemos manter em mente que reciclagem é uma perda significante onde gasta-se tempo, materiais e energia.

Conclusão

Após observarmos os 16 grandes tipos de perdas, podemos perceber que é muito difícil cercar, atacar e resolver todas as perdas pois muitas vezes elas estão enraizadas na organização e fazem parte do dia a dia da empresa. Por isso eu acredito que o principal a fazer é entender como cada perda ocorre para então trabalhar constantemente uma a uma a fim de reduzir ou eliminar os desperdícios. Este é o foco da melhoria contínua e o caminho que as indústrias devem buscar.

Referências: SUZUKI, T. TPM in Process Industries. 1ª. ed. New York: Productivity Press, 1994.