A manutenção industrial pode ser conceituada como sendo uma conjunto de ações necessárias para manter ou restaurar uma peça, equipamento, máquina ou sistema de forma a estabelecer uma condição operável objetivando a máxima vida útil.

Em busca de competitividade e excelência operacional, a manutenção assume cada vez mais uma função estratégica nas organizações. Como ela é a responsável direta pela disponibilidade dos ativos, acaba tendo uma importância capital nos resultados da empresa sendo eles tão melhores quanto mais eficaz for a gestão da manutenção industrial. Este artigo apresenta algumas formas de como é estruturada a manutenção industrial em algumas empresas e como normalmente se baseia o fluxo de trabalho desta importante atividade.

Tipos de Manutenção Industrial

Os tipos de manutenção industrial são:

- Manutenção corretiva não planejada – É a correção realizada em um componente ou equipamento que apresenta desempenho menor do que o esperado ou da falha de maneira aleatória.

- Manutenção corretiva planejada – É a correção do desempenho menor que o esperado ou da falha, que é realizado por decisão gerencial.

- Manutenção preventiva – É a atuação realizada de forma a reduzir ou evitar a falha ou queda no desempenho, obedecendo a um plano previamente elaborado com periodicidade definida.

- Manutenção preditiva – É a atuação realizada com base em modificação de parâmetro de condição ou desempenho, cujo acompanhamento obedece a uma sistemática.

- Manutenção detectiva – É a atuação efetuada em sistemas de proteção buscando detectar falhas ocultas ou não perceptíveis ao pessoal de operação e manutenção industrial.

- Engenharia de manutenção – É uma evolução na área da manutenção industrial. O engenheiro de manutenção procura perseguir benchmarks, aplicar técnicas modernas e estar nivelado com a manutenção de primeiro mundo.

Fluxo de Trabalho da Manutenção Industrial: Um exemplo

A manutenção industrial obedece diferentes padrões, dependendo da empresa ou da característica dos equipamentos que compôem a linha de produção. No entanto, percebe-se alguns padrões considerados “boas práticas” que são seguidos por empresas que buscam a excelência operacional.

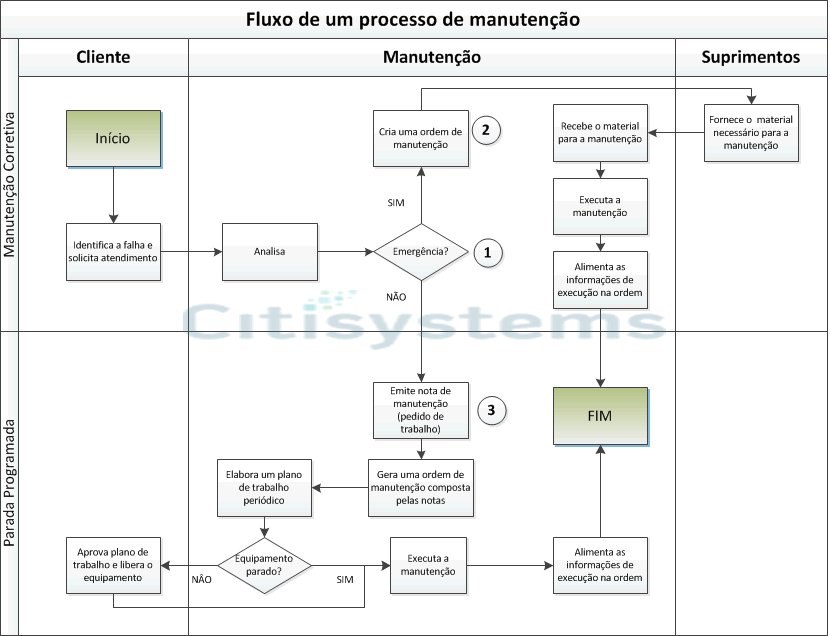

Para entender alguns conceitos básicos, utilizaremos um fluxograma básico mostrando o processo de manutenção. Aqui, o intuito é definir alguns conceitos e mostrar como se dá a relação entre o cliente (a operação) e o manutentor. No nosso exemplo, não vamos considerar as subdivisões da manutenção (equipe de planejamento ou de execução). Vejamos o fluxograma abaixo:

Fluxograma – Fluxo de trabalho da manutenção industrial

O processo se inicia com alguém (cliente) identificando uma falha no equipamento e solicitando uma avaliação de uma pessoa especializada no assunto (o manutentor). A primeira questão a ser avaliada pelo manutentor é quanto a prioridade (1). É através da prioridade definida que será estabelecido o prazo limite para que seja realizada a manutenção industrial.

1 – Prioridades da Manutenção Industrial

As prioridades de manutenção industrial geralmente são de tês tipos:

- Emergência: Utilizada em manutenções quando o defeito ou falha traga sérios riscos a operação. Para este tipo a manutenção o reparo deve ser imediato.

- Crítico: Utilizada em manutenções não emergenciais que podem ser programadas e executadas em até sete dias da emissão da ordem.

- Normal: Utilizada em manutenções a serem planejadas e programadas com execução prevista a partir de 7 dias da emissão da ordem.

Seguindo o fluxograma, o manutentor verifica se a falha exige uma manutenção emergencial. Se sim, uma ordem de manutenção corretiva é criada com o motivo emergencial para que o serviço seja executado.

2 – Ordem de Manutenção Industrial

Uma ordem de manutenção industrial é uma instrução escrita gerada por meio eletônico, impressa ou não, que define um trabalho a ser executado pela manutenção. Elas contém campos para registro e apropriação de todos os recursos (materiais e humanos) necessários para a execução do serviço. As ordens de manutenção indsutrial podem ser dos seguintes tipos:

- Ordem Corretiva: Utilizada para serviços emergenciais, onde requer execução imediada e que não necessita de planejamento e programação prévia.

- Ordem Planejada: Utilizada para serviços solicitados pelo cliente que não possuem caráter emergencial ou fazem parte do plano de manutenção preventiva.

- Ordem de Rota: Ordem utilizada somente para planos de manutenção (inspeção, lubrificação, preditiva).

- Ordem de Parada Geral: Utilizada para os serviços a serem realizados em paradas setoriais ou total, com a mesma sistemática da Ordem Planejada.

Uma vez criada a ordem de manutenção industrial, os recursos (quantidade e especialidade de manutentores necessários e materiais a serem utilizados) são alocados na ordem. O material necessário é então fornecido pela equipe de suprimentos e a equipe de manutentores se prepara para a execução do serviço. Assim que o equipamento a ser mantido estiver disponível, ela executa o serviço e aponta na ordem ou em uma nota de manutenção (depende do sistema) todo o trabalho que foi realizado. Isto é muito importante para gerar históricos de manutenção de forma a analisar as falhas ou verificar se as intervenções foram eficazes.

O processo descrito até agora é quando uma manutenção é do tipo emergencial ou corretiva. Para manutenções programadas, voltemos à decisão do manutentor no fluxograma em definir a prioridade (1). Neste ponto, se a decisão for do tipo não emergencial, será aberta uma nota de manutenção ou pedido de trabalho. Vamos definir notas de manutenção industrial:

Está gostando desse artigo?

Cadastre-se hoje e receba atualizações por e-mail. Respeitamos a sua privacidade e você nunca terá seu e-mail divulgado.

3 – Notas de Manutenção Industrial

São solicitações de manutenção industrial emitidas eletronicamente ou não, visando assegurar a continuidade do processo. São utilizadas para registro de todas as ocorrências, estatística, análise de falhas, danos, históricos, etc. As notas podem ser dos seguintes tipos:

- Pedido de Trabalho: Refere-se a uma solicitação de serviço de manutenção que não tenha caráter emergencial e tenha que ser planejado e programado.

- Nota de Operação: Utilizada pelo cliente (produção) para descrever e registrar históricos ou serviços operacionais executados pela própria produção.

- Nota de Ocorrência: Nota gerada automaticamente a partir de uma ordem corretiva, onde será registrado o histórico de manutenção. Refere-se ao registro de um serviço corretivo de emergência.

- Nota de Inspeção: Utilizada para valores coletados na execução de rotas, emitidas automaticamente quando os valores confirmados estiverem fora dos parâmetros estabelecidos.

Voltando ao nosso fluxograma, na emissão de um pedido de trabalho(3), verificamos que logo em seguida é criado uma ordem de manutenção composta por todas as notas de pedido de trabalho. Isto acontece porque a manutenção industrial está sendo programada utilizando-se uma Ordem Planejada ou de Parada Geral que por sua vez é composta por várias atividades que serão realizadas na oportunidade da parada do equipamento.

Geralmente, as ordens de manutenção programada (e não estamos falando da do tipo corretiva) são geradas por uma equipe de planejamento e controle da manutenção, o PCM. Este setor que é responsável por planejar, controlar e informar tudo que acontece na manutenção. O PCM também programa os planos de trabalho, que são as atividades que devem ser executadas rotineiramente. Os planos de trabalho podem ser compostos por ordens de manutenção planejadas, rotas ou paradas.

Com o plano de trabalho pronto, a manutenção submete o mesmo para a aprovação do cliente (operação). O motivo da aprovação é que devido a adequação de demandas produtivas, o cliente precisa adaptar as necessidade de intervenção com as necessidades de produção. Observe ainda no fluxograma que existe a possibilidade da manutenção aproveitar uma eventual parada do equipamento para executar as atividades que foram planejadas. Isto pode ocorrer no caso, por exemplo, da falta de material para produzir que faz com que o equipamento fique fora de operação. Uma vez o equipamento estando parado, as atividades de manutenção são então executadas e as atividades realizadas e materiais utilizados são apontados na ordem e nas notas que foram geradas no intuito de gerar histórico das intervenções.

Um fato importante que devemos mencionar é que a manutenção programada é muito melhor para a empresa pois além de previnir a parada inesperada dos equipamentos produtivos, fornece a possibilidade de consertar falhas e avarias sem que haja uma parada não programada que afete a produção, causando perdas maiores ou lucro cessante. Em termos de custo, a manutenção corretiva é mais onerosa do que a manutenção preventiva.

4 – Rotas de manutenção

Além das manutenções preventivas e corretivas, existem também as manutenções baseadas na condição (preditiva e inspeção). Para estas manutenções, geralmente são utilizados planos de rotas.

Os planos de rotas servem para sistematizar tarefas de manutenção industrial que devem ser executadas baseadas em uma periodicidade definida. Abaixo podemos visualizar alguns tipos de rotas:

- Rotas de manutenção preditiva e inspeção: Atividades periódicas (diária, semanal, mensal, bimestral, etc) que são executadas no intuito de detectar falhas antes que elas ocorram. A inspeção pode ser feita de forma visual ou utilizando aparelhos para detectar ruidos, desalinhamentos, aquecimento, vibração, temperatura, pressão, aceleração, etc.

- Rotas de lubrificação: São rotas que estabelecem atividades necessárias para manter os equipamentos lubrificados e em perfeito funcionamento. As rotas de lubrificação também podem possuir periodicidade semanal, mensal, etc.

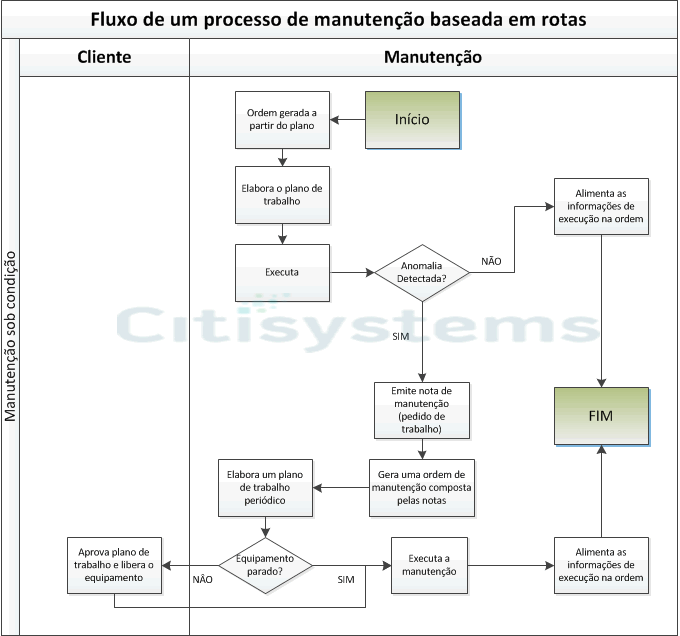

Um fluxograma que pode ser utilizado para entendermos o fluxo de trabalho com o plano de rotas pode ser visualizado abaixo:

Fluxograma: Rota de manutenção industrial

Este segundo fluxograma parte do princípio de que a empresa já possui o plano de rotas elaborado pela equipe de engenharia. O plano de rotas é elaborado com base na importância e criticidade dos equipamentos e é cuidadosamente estudado a fim de estabelecer procedimentos com o intuito de evitar que as falhas ocorram. Uma vez tendo o plano de rota, saberemos quais serão as atividades pertinentes e qual a periodicidade em que devem ser executadas. Assim, quando a data de execução estiver próxima, a ordem de rota é gerada, pelo PCM ou pelos sistema.

Uma vez gerada, a ordem precisa ser executada. Durante execução das atividades da rota, podem ser encontradas anomalias que necessitam de tratamento. Caso não forem encontradas anomalias, o plano é alimentado com as informações pertinentes e o processo é finalizado. Por outro lado, caso forem encontradas anomalias o processo segue exatamente como uma manutenção planejada. Serão geradas notas, que se transformarão em ordem que por sua vez fará parte de um plano de trabalho e programada para execução até o encerramento do fluxo.

É fácil visualizarmos que o intuito das rotas é levantar possíveis falhas minimizando a manutenção corretiva e maximizando as manutenções programadas, pois as anomalias detectadas serão programadas para execução na prioridade devida.

5 – Benefícios da manutenção planejada

São vários os benefícios de se executar uma manutenção planejada. Dentre eles, podemos citar:

- Permite etabelecer procedimentos para planejar, executar, monitorar e controlar os recursos de manutenção;

- Reduz atrasos na espera de homens, materiais e ferramentas depois de iniciado um trabalho em andamento;

- Prevê a recolha sistemática de materiais antes de planejar as atividades;

- Fornece procedimentos para implementar, continuar e melhorar um programa de manutenção planejada;

- Fornece um link de comunicação entre manutenção e operações;

- Fornece um plano diário para equipe que supervisiona as atividades no chão-de-fábrica (supervisores e líderes);

- Permite que trabalho dos empregados horistas seja o mais aproveitado possível, buscando a maior eficiência;

- Ajuda no ganho de tempo em execução de reparos coordenados em campo;

- Permite o desenvolvimento de relatórios de desempenho de forma a melhorar o processo de manutenção;

- Reduz o tempo necessário de paradas críticas ou revisões necessárias;

- Reduz os custos de manutenção;

- Fornece uma ferramenta para a operação atribuir prioridades;

- Reduz falhas de emergência.